В установці передбачене грубе й тонке очищення рідини. Вібраційне обладнання установки закрите кожухом 3, обтягнутим поролоном. Виливка завантажують у бункер за допомогою підйомника 2 з бистросменной візком; для завантаження служить магнітний барабан зі стрічковим конвеєром. У якості абразивних часток використовують бій наждакових кіл. Частота коливань 1000—1200 у хв при амплітуді 3—4 мм. Для очищення використовують рідини на водній основі: для сталевих і чавунних виливків — 3 % нітриту натрію, 0,5 % триєтаноламина, 1,5 % уротропіну, для виливків з мідних сплавів — 1 % хромового ангідриду, 0,5 % повареної солі; для виливків з алюмінієвих сплавів —0,8 % тринатрийфосфата. При електрохімічному очищенні середовищем, що очищає, є чистий луг або луг з добавкою різних солей. Температуру розплаву підтримують у межах 450—500 °С, Підвіски, на яких укріплені виливки, що очищаються, підключені до негативного полюса генератора постійного струму. До позитивного полюса генератора підключений піддон, у результаті чого Досягається гарна спрямованість струму. Тривалість луження під струмом 8—15 хв

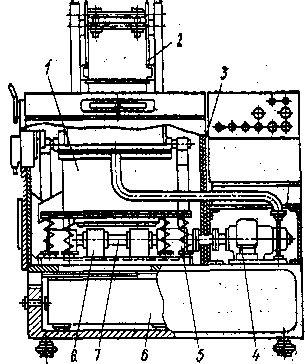

Рис.8.9. Виброочистиая установка

.

.

.

.

.

, залежно від конфігурації виливків, а промивання в холодній і гарячій воді 6—8 хв. Загальна тривалість очищення становить 14—20 хв. Силу струму підтримують 800—1200 А и регулюють зміною відстані між виливками й піддоном, напруга 6—12 В. Після очищення виливка мають світло-сріблисту поверхню

Для зменшення витрати луги необхідно максимально -звільняти виливки від оболонки при попередньому очищенні

Фірма Degusso AG and Kolene Corp (США) використовує електроліт наступного сполуки: 75—95 % гідроокису натрію, ~2,5 % фтористого натрію, ~2,5 % бури й 1—10% хлористого натрію. Замість фтористого натрію можна застосовувати фторалюминат натрію або кріоліт. Температура ванни 400—500 °С. При напрузі на клемах електродів 2-6 В рекомендується підтримувати щільність струму

4-6 А/дм

. Для прискорення процесу ( до 20 хв) можна змінювати полярність електродів

Установка для електрогідравлічного очищення складається з випрямляча й конденсаторів, які розряджаються періодично через повітряний іскровий розрядник. Енергія конденсаторів передається на парі електродів, занурених у воду. При розрядці більша частина енергії йде в об`єм води між електродами, тому що в цім місці опір у багато разів вище, чим у будь-якому іншому відрізку розрядного контуру. Щоб досягтися максимальної віддачі енергії в найкоротший час, розрядний контур повинен мати мінімальні опори й індуктивність

Миттєве виділення енергії в результаті іскрового розряду створює в паровому каналі між електродами високий надлишковий тиск ( до 1500 Мпа). Коли швидкість розширення каналу досягає свого найвищого значення, стінки каналу розриваються ударною хвилею, яка поширюється у воді зі швидкістю, рівної найбільшої швидкості розширення каналу

Механічний вплив розряду проявляється в ударній хвилі, кавитационном руйнуванні й тиску імпульсу з віддачею маси води. Оскільки інтенсивність ударної хвилі зменшується з видаленням від центру розряду, виливка слід розташовувати по можливості ближче до розряду. Найчастіше електричний розряд створюється безпосередньо між електродом і виливком, з`єднаної з єлектроцепью генератора (мал. 8.10). При цьому розрядний канал проходить через шар води й через заповнені водою пори в оболонці (рис

8.10, а). При розряді відбувається миттєвий випар води в розрядному каналі. Кірка оболонки або стрижень руйнується на ділянці поверхні D

(мал. 8.11, б). При цьому використовується не більш половини енергії розряду. За допомогою акустичного рефлектора можна розширити зону дії розряду на поверхню D

(мал. 8.10, б).

Єлектрогидроочистку ведуть у воді на глибині не менш 50 див. частки, що відлітають, осідають на дно бака, а дрібні частки залишаються у зваженому стані. Повітряний іскровий разрядчик виділяє при розряді озон і шкідливу для здоров`я людини ОКИС азоту

Рис. 8.10. Схеми дії єлектроразряда:.

а — перший моиеит удару, утвір каналу; б — очищення розрядом поверхні виливків; в — очищення із застосуванням рефлектора; 1 — електрод; 2 — оболонка; 3 — виливок; 4 — рефлектор

.

Застосовується очищення ультразвуком. Для одержання ультразвукових хвиль використовують ультразвукові вібратори. Досвіди по застосуванню ультразвукових хвиль для очищення виливків показали значне скорочення циклу вищелачивания. Виливка після короткочасного вищелачивания поміщають у ванну з водою, де перебуває джерело ультразвукових хвиль. Розм`якшена оболонка під дією цих хвиль розпушується. Потім виливка знову переносять у лужний розчин. Після двох-трьох циклів виливка повністю очищаються. Загальна тривалість очищення становить 15-• 30 мін

Фірма Detrex Corporation застосовує ультразвукове очищення виливків на установці, що полягає з генератора з випрямлячем мостикового типу із трубкою ртутних пар, осциллятора, контурів настроювання й необхідних регулюючих і запобіжних обладнань. Нитка трубки одержує харчування від мережі через трансформатор. Для забезпечення гарної роботи розчин безупинно фільтрують, відокремлюючи тверді домішки. Витягнуті з ванни виливки обдувають пором для швидкого висушування

Для очищення виливків ультразвуком необхідні складні й дорогі ультразвукові генератори більших потужностей, що стримує поширення цього методу. Проводяться роботи з удосконалювання існуючих і розробці нових способів очищення

Фірмою Oetiker (ФРН) створений верстат із двома колоколообразними ємностями, розташованими на каруселі. У дзвони насипають абразив і виливка. Під час обробки ємності й карусель обертаються й під дією відцентрової сили виливки очищаються

Фірма Comco Inc. (Англія) для очищення складних внутрішніх порожнин і отворів малого діаметра використовує абразивний струмінь, що подавалося через ручний інструмент у вигляді олівця. Діаметр сопла, вид абразиву й тиск можна змінювати, що дозволяє здійснювати різні види очищення

Для очищення можна використовувати високонапорную водяний струмінь, застосовуючи для алюмінієвих виливків тиск 27,4 МПа; для сталевих — 58,3 МПа. Середня швидкість струменя становить 400 м/з.

Одна з американських фірм для очищення алюмінієвих виливків замість металевого дробу використовує кульки діаметром 0,04 мм із натрієво-вапняного скла твердістю HRC 44—50. Пружність таких кульок забезпечує багаторазовий їхній відскік при ударі, що прискорює очищення й дозволяє очищати важкодоступні ділянки. Відсутність у склі кристалічного кварцу значно знижує небезпека захворювання силікозом

В. А. Черников і В. П. Толмачев рекомендують відокремлювати виливка від стояка вібрацією, попередньо остудивши блок до —40 ... —60 °С. При цьому ефективно відділяється від виливків оболонка

За пропозицією Н. Е. Мартьянова й J1. І. Рабиновича виливка поміщають у герметичну камеру, куди подають пару. Тиск у камері доводять до величини, відповідної до повного насичення пором оболонки при даній температурі, і потім скидають. Волога в ній миттєво перетворюється в пару, яка як би «підриває» оболонку

Підвищення тиску прискорює процес хімічного очищення лугами. Так, по пат. 3563711 (США) для очищення дуже вузьких ( до 0,8 мм) отворів при глибині 60 мм застосовують розчини лугів із циклічною зміною тиску. При зниженні тиску в стрижні утворюються пухирці водяних пар, при підвищенні — пухирці лопаються, розпушуючи стрижень. Перепад тиску відповідає

0,001 і 0,5 МПа. При використанні 20 %-ного розчину Naoh, нагрітого до 150 °С, повне очищення вузьких отворів відбувається за 12 год при 30-хвилинних циклах

Інтенсифікує процес очищення в розплавах лугів уведення 2—4 % пероксида_натрію (Na

0

). За даними роботи [61 ], швидкість розчинення оболонки в такому розплаві збільшується в 4-8 раз у порівнянні з очищенням у чистій Naoh, По патенту ЧССР для прискорення очищення в розчин КІН слід уводити 0,5-3 % аніонів мурашиної, оцтової, щавлевої або винної кислоти