У своїх досвідах я розробив подібний метод для роботи зі стерлінговим сріблом. Пайка стерлінгового срібла не має споживи в застосуванні припою, алі цілком залежить від фізико-хімічних властивостей самого сплаву. При утворі на поверхні гранул збагаченого кулі срібла виникає різниця в температурах плавлення, саме це дозволяє контролювати процес пайки. Грануляція по більшій частині праворуч практики, чому теоретичних знань. Ніяка кількість прочитаної літератури не замінить тихнув спостережень і висновків, які ви зробите, експериментуючи

.

Інструменти, устаткування й матеріали

Більшість інструментів і матеріалів, необхідних для цього процесу, входять у стандартний набір інструментів ювелірної майстерні. Вальці й муфельна піч допоможуть заощадити час, алі їх наявність необов`язково.

• пальник для пайки з наконечниками №1(або 1А)і №3.

• вугільний блок для пайки

• флюс для пайки

• ножиці

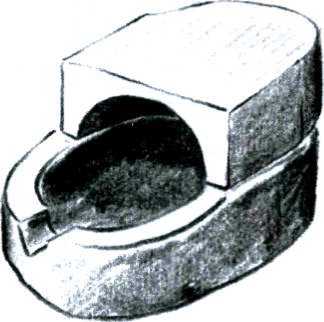

• пінцет з тонкими губками (вартовий).

• пензлика із собольего хутра (000 і 00).

• отбел (сірчанокислий розчин або Спарекс).

• латунна щітка

• термостійкий посуд і форма для пирога

• необов`язково: муфельна піч, графітовий тигель, рукавички й кліщі

• неглибокий посуд або більша ложка

• сито й контейнери для зберігання гранул

Виготовлення зерні

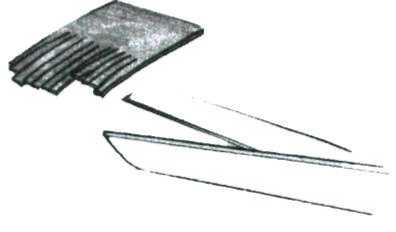

Гранули виготовляються зі срібної фольги товщиною від 0,16 до 0,255 мм (36-30 B&S). Якщо є вальці, фольгу можна зробити з невеликих шматочків чистого ( без припою) листового стерлінгового срібла, поступово зводячи вали доти, поки смороду повністю не зімкнуться. Кілька прогонів через вальці дозволяти одержати фольгу необхідної товщини. Якщо до виготовлення фольги листове срібло вже зазнало відпалу, наступного відпала не потрібно. Оскільки фольга в процесі обробки буде здрібнена, тріщини по краях не представляють проблеми. Якщо вальців ні, купите як можна більш тонку фольгу або прокуйте листове срібло на чистому ковадлі. Більш товстою фольгою також можна працювати, її просто сутужніше подрібнювати .

Прокочуйте чистий аркуш срібла, поки він не стані дуже тонким, потім измельчите його, зробивши бахрому й нарізаючи її поперек.

.

Розстеліть аркуш паперу під лещатами, щоб на нього падали партинки.

Прим, перекладача

B&S (Brown & Sharp gauge) - стандарт, прийнятий у США, для виміру діаметра дроту або товщини листового металу. Використовується тільки при роботі з кольоровими металами

Добрі очистите фольгу, потім порежьте її на малюсінькі партинки точно в такий же спосіб, як якби ви різали аркушевий припій. Шматочки фольги повинні бути розміром близько.

1,5 квадратних міліметрів (1/16 квадратного дюйма), якщо використовується фольга товщиною до 0,16 мм (36 B&S). Тому що не можна нарізати ідеально рівних партинок, ті й гранули вийдуть трохи різних розмірів

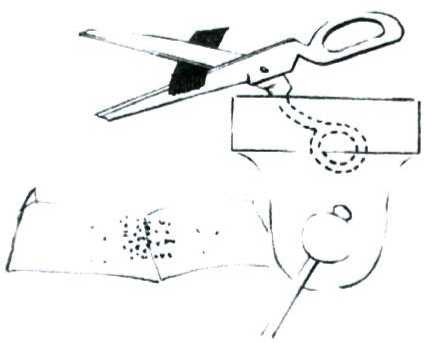

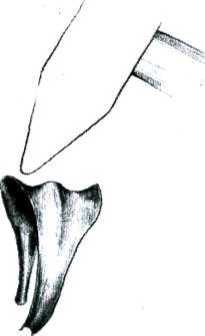

Вживіть заходів обережності, щоб партинки не падали на підлогу. Якщо потрібне велика кількість зерні, затисніть одну ручку ножиців у лещатах, як показано на малюнку

Під лещата підкладете великий аркуш паперу, щоб на нього падали шматочки фольги. Коли отримана необхідна кількість партинок (а їх знадобиться велика кількість -не заощаджуйте), її можна буде розплавити в сферичні гранули (зернинки). Це можна виконати або в муфельній печі, або за допомогою пальника на спеціально підготовленому вугільному блоці

.

Сплавка в муфельній печі

Нагрійте муфельну піч до 1038 С (1900 F) і дайте їй повністю прогрітися. Поки прогрівається пекти, приготуйте таку кількість пили з деревного вугілля, достатнього для того, щоб наповнити наявний у вас графітовий тигель. Її можна приготувати, сточивши напилком або измельчив старі вугільні блоки для пайки. Працюйте грубіянимо напилком над шматком тканини або загорніть вугілля в пакет із щільного паперу й измельчите його дерев`яним молотком. З метою економії вугільних блоків для пайки, використовуйте старі блоки або селу вугілля для барбекю. Найкраще цим займатися на вулиці, процес може виявитися дуже брудним

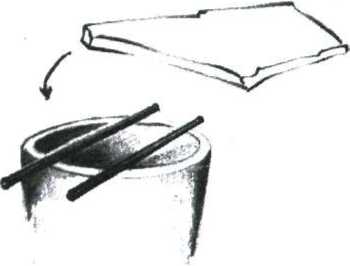

Поперемінно укладайте шари пиляння й партинок втигель.

На дно тигля насипте лантуха пиляння товщиною 6,5 мм (1/4 дюйма), поверх нього накидайте невелику кількість срібних партинок. Партинки повинні бути розподілені як можна більш рівномірно, оскільки ті, які будуть стикатися, у результаті сплавлятися між собою. Чергуйте шари пиляння й партинок доти, поки до краю не завтратитися 6 міліметрів, останній лантуха -вугільний пив. На тигель покладете кілька відрізків залізного дроту (наприклад, гачок від плічок) і накрийте його неглазурованою керамічною плиткою або аркушем з вогнетривкої цегли

Кришку для тигля зробіть зі шматка кераміки або вогнетривкої цегли, укладете її на гачки від плічок або зварювальні електроди

Коли температура в печі досягнеться 1038°С (1900°F), за допомогою кліщів обережно поставте в неї закритий тигель. Звичайно, необхідно надягти захисні рукавиці, щоб уникнути опіків. Наповнений тигель потрібно переміщати дуже обережно, щоб уникнути осідання партинок. Якщо це відбудеться, у результаті на дні виявиться шматок металу замість безлічі малюсіньких зернинок.

Після того, як пекти нагрілася до необхідної температури, тигель необхідно витримувати в печі протягом 15 хвилин. Взагалі, час, необхідне для того, щоб партинки повністю розплавилися, буде залежати від кількості металу й від розмірів і товщини стінок самого тигля. Через 15 хвилин вийміть тигель із печі й зачерпніть ложкою верхній лантуха. Якщо партинки верхнього кулі повністю розплавилися й перетворилися в сферичні гранули, найімовірніше, що ті ж саме відбулося й з партійками нижнього кулі. Якщо процес плавлення незавершень, тигель потрібно знову накрити й помістити в піч на якийсь час. Перевіряйте плин процесу кожні 10 хвилин доти, поки всі партинки не перетворяться вгранули.

Коли плавка завершена, вийміть тигель із печі й висипте вугілля із гранулами з висоти 2 5 - 3 0 сантиметрів (10 - 12 дюймів) у чашку з термостійкого скла з водою (висота води не винна бути менш 7 дів (3 дюймів)). Ця операція може бути пророблена, коли вміст тигля стані червоного-тьмяно-червоного кольору. Сам тигель швидко прохолоджувати не можна. Помістите чашку з умістом під тонкий струмінь води, при цьому весь вугільний пив і попіл змиються водою. Після цього воду акуратно отфильтровивают, залишаючи розсип ідеально рівних гранул. Перекладете гранули в іншу чашку з термостійкого скла, наповнену отбелом. Зернинки повинні залишатися в отбеле доти, поки їх поверхня не стані рівного білого матового кольору. Цей процес можна прискорити, якщо розчин підігріти, алі не доводити до кипіння

Висушите промиті гранули в ложці за допомогою слабкого вогню

.

.

Коли гранули протравятся, остудите отбел і ретельно промийте зернинки, щоб вилучити всі залишки кислоти. Акуратно злийте воду із чашки, помістите їх у ложку й обережно підігрійте знизу на повільному вогні. Нагрівати потрібно тільки для того, щоб випарити вологу, що залишився. Коли зернинки висохнуть і почнуть вільно кататися по дну ложки, погасите вогонь і залишіть їх остигати. Тепер гранули готові до подальшого використання. Якщо гранули потребують сортування, зробіть це відразу й розкладете гранули різного розміру по окремих контейнерах

.

Виготовляючи гранули за допомогою пальника, обігніть вугільний блок мідною рамкою. Це не дозволити зернинкам скачуватися всторони.

Метод «вільного падіння»

Для іншого способам виготовлення зерні потрібно тільки вугільний блок і пальник, щоб сплавити метав. Незважаючи на ті, що встаткування потрібно менше, цей процес більш трудомісткий, тому що за один раз можна виготовити лише невелика кількість гранул. Коли я використовую цей метод, я встановлюю вугільний блок у спеціальну металеву рамку-каркас, яка запобігає скочуванню зернинок у різні сторони

Наріжте срібних партинок так, як було описане вище.

Насипте їх на вугільний блок, який винний бути встановлений під невеликим кутом до поверхні відкритою стороною вниз над чашкою з термостійкого скла, наповненою водою, на висоті близько 3 0 дів (12 дюймів). Пальником з наконечником №1 або №2 розплавте кожну партинку окремо, починаючи з нижнього краю й поступово піднімаючись нагору. Перетворившись у кульку, зернинка скотиться у воду. Металева рамка не дозволити гранулам скотитися в сторони й направити їх у чашку з водою. Процедура повторюється доти, поки ви не вийде достатню кількість зерні. Потім гранули отбеливаются, промиваються й сушаться так, як було описане раніше.

Оскільки блок установлень під нахилом, зернинки, здобуваючи форму кульок, будуть скачуватися вниз. Переконаєтеся, що години падіння досить для того, щоб гранули застигли перед падінням уведенню

Підготовка поверхні

Основи або поверхня, куди буде напаиваться зернь, винна бути товщиною 0,511 - 0,813 мм (24 - 2 0 B&S). Більш тонкі поверхні швидко перегріваються й можуть розплавитися до того, як почне припаюватися зернь. Невеликі диски діаметром 1,2 - 2,0 дів (1/2 - 3/4 дюйма), вирубані за допомогою вирубного штампа й сформовані в анці, ідеально підходять для тренування

До посадки гранул основу необхідно як слід підготувати. Якщо грануляція проводитися на стерлінговому сріблі, потрібно злегка шорсткувата основа. Для додання шорсткості (практично невидимої) користуйтеся пастою High rouge, оскільки пемза й наждаковий папір роблять поверхню більш грубої. Основа винна виглядати так, ніби її піддали піскоструминній обробці. На основі не повинне бути ні зазублин, ні подряпин, тому що після напайки гранул вилучити подряпини практично неможливо.

Після попередньої підготовки основу промивають у мильному розчині, щоб вилучити залишки пасти, жирів і т.д., а потім обробляють розчином нашатирного спирту. При ополіскуванні вода винна вільно стікати з поверхні. Якщо вода збирається в краплі, процедуру очищення слід повторити. Чистою серветкою витріть поверхню насухо, утримуючи зразок за краї, щоб не залишити на ній відбитків пальців

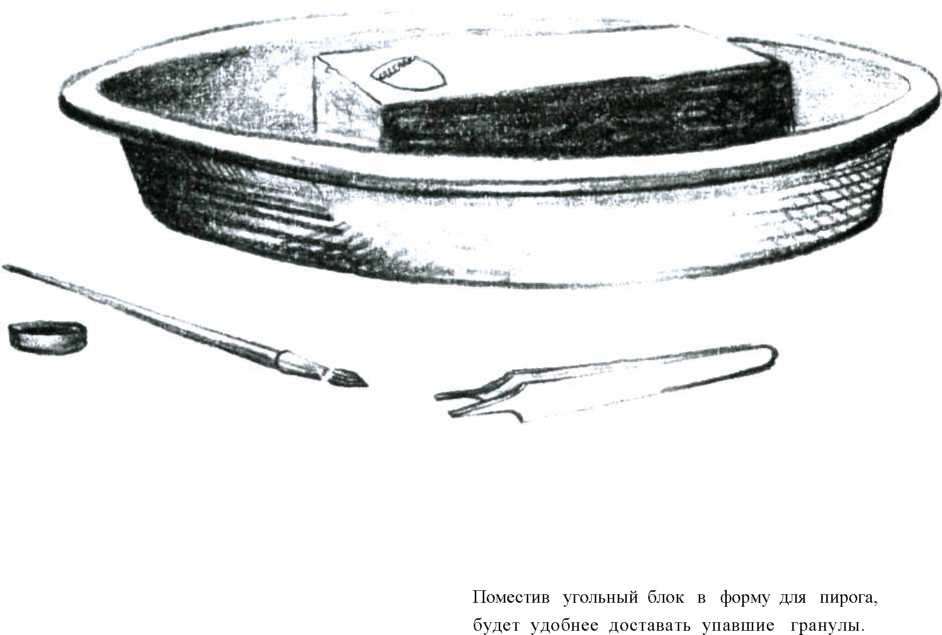

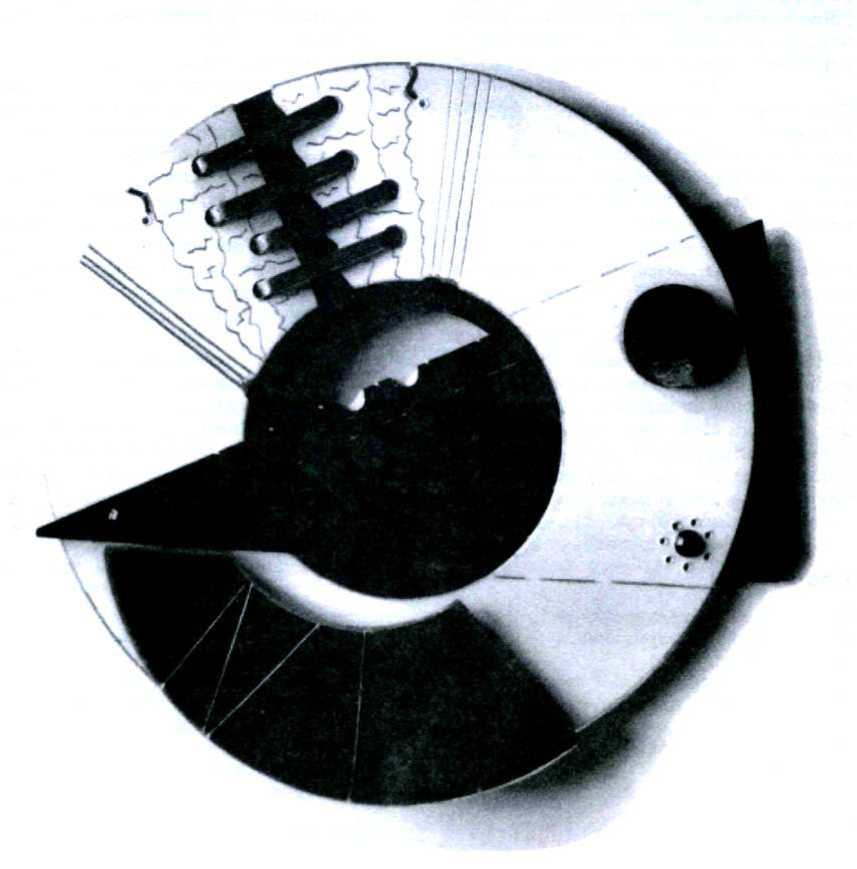

Помістите зразок на вугільний блок, установлень у формі для пирога, як показано на малюнку

.

.

Укладання гранул

Для того щоб перенести гранули на основу, злегка змочите кисть №1 у флюсі й вмочіть її в контейнер із гранулами. Дуже зручно спочатку помістити невелика кількість зерні на основу, щоб потім викладати її по малюнкові

Починаючи з одного краю малюнка, укладайте гранули за допомогою пензлика із собольего хутра (000 або 00) і пінцета з тонкими губками. Якщо флюс швидко випаровується, додайте пензликом краплю дистильованої води. Додавати флюс не випливає, оскільки його надлишок може привести до його кипіння й зсуву зерні в процесі напайки. Коли викладення візерунка завершень, що залишився зернь дбайливо заберіть як з основи, так і з вугільного блоку на дно форми (так їх легше буде знову пускати в роботові). Вилучите надлишок вологи сухим пензликом, після чого дайте виріб повністю просохнути (звичайно це займає близько 15 хвилин).

Розмістите виріб на вугільному блоці ближче до кута, щоб мати простір для роботи пальником. Використовуючи наконечник №3, відрегулюйте полум`я пальника таким чином, щоб голка полум`я була злегка жовтою (точно така ж температура використовується для пайки). Утримуючи голівку пальника на висоті 5 сантиметрів (2 дюймів) над робочою поверхнею, плавно знижуйте тиск горючої суміші доти, поки полум`я не придбає форму гриба 4-5 сантиметрів (1,5

Наплавлення зерні

- 2 дюйма) у діаметрі. Усередині відрегульованого таким -образом факела створюється відбудовне середовище

Повільно наближайте полум`я до виробу, пильно відслідковуючи випару флюсу й будь-які зрушення зерні. Працюйте пальником на рівні очей, щоб площа огляду була максимальною. Якщо зрушень ні, робіть пальником возвратнопоступательние рухові, спрямовані перпендикулярно виробу. Поки весь виріб не нагрівся до червоного світіння, його необхідно тримати усередині факела, щоб уникнути утвору оксидної плівки. У міру досягнення необхідному ступеня нагрівання заберіть полум`я, щоб забезпечити рівномірне розсіювання тепла й запобігти перегріву гранул

При нагріванні до краснооранжевого кольору поверхня почне запотівати й ставати блискучою, схожої на дзеркало. У цей момент відбувається процес сплавки. Оскільки на вид схожий на ртуть ободок з`являється тільки в підстави гранули й тільки на мить, дуже важливо розташувати робочу область на певній висоті так, щоб процес сплавки добрі проглядався

Процес сплавки проходити локалізоване, тому виріб необхідно обертати й нагрівати, поки процес сплавки не пройді по всьому малюнкові. Я раджу повністю відвести полум`я, дати можливість виробу охолонути до яскраво червоного кольору, а потім переходити на. нова ділянка. Якщо в цей момент підтримувати полум`я, ті можливо як часткове оплавлення, так і руйнування всього виробу. Коли процес завершень, перевірте якість сполуки зерні з основою, акуратно надавлюючи на зернинки пінцетом. Якщо якість задовільна, виключите пальник, залишіть виріб остигати, а вугільний блок промокніть вологою грубою тканиною. Виріб не можна швидкий прохолоджувати, оскільки струменя парі можуть змістити гранули

У цей момент гранули й основа сталей єдиним цілим з гомогенною структурою. Після відбілювання виріб можна паяти, не побоюючись розплавлювання зерні. По суті, мої спостереження говорять про ті, що повторне нагрівання поліпшує якість зв`язку зерні соснової

Очищення й остаточне обробка .

Після остигання виріб отбеливается звичайним способом -сірчанокислим розчином або Спарексом, обполіскується розчином харчової соди для нейтралізації кислоти, яка може залишатися в зазорах між гранулами, і промивається водою. Обережно обробіть поверхню латунною щіткою, використовуючи рідке мило й воду як змащення. Це додасть гранулам певний блиск. Якщо потрібно більш високий ступінь полірування, після крацевания відшліфуйте поверхню пастою High rouge. Гранульовану поверхню в жодному разі не можна піддавати поліруванню на шліфувальному моторі. Навіть використовуючи пасту, гранули легко стираються, стають плоскими, тім самим смороду втрачають сферичну цілісність. Крім цього, їх можна зачепити й зірвати з поверхні. Виріб із грануляцією оксидується в розчині « сірчаної печінки», як і будь-який предмет зі стерлінгового срібла. Виступаючі частини візерунка можна осветлить за допомогою пальця з невеликою кількістю пемзи, або латунної щітки. Ефект світлої зерні на більш темному тлі основи використовується для підкреслення рельєфу

Деякі найпоширеніші проблеми

Науглероживание зерні

При виготовленні зерні в муфельній печі поверхня гранул часто чорніє, що не завжди вдається зняти отбелом. Почорніла, поверхня є результатом науглероживания або поглинання вуглецю внаслідок тривалого нагрівання партинок у наповненому вугільним пилом тиглі. Таке часто відбувається, коли тигель поміщають у холодну піч, а потім нагрівають. Поступове підвищення температури дозволяє сріблу з`єднуватися з вуглецем, у результаті на поверхні срібла утворюється лантуху металевого карбіду, украй стійкого до дії отбела. Щоб уникнути науглероживания, поміщайте тигель у піч тільки після того, як вона прогрілася до необхідної температури. Витримувати ж тигель у печі потрібно рівно стільки години, скільки потрібно для сплавки партинок вгранули.

Якщо ж науглероживание все-таки відбулося, гранули необхідно повторно нагріти й занурити в теплий сірчанокислий розчин доти, поки їх поверхня не стані матово-білою. Якщо гранули просто помістити на тривалий час в отбел, карбід не вийде, а метав покриється корозійною плівкою внаслідок контакту з кислотою. Для зняття вуглецевої плівки необхідно не менш 2-3 циклів нагрівання -відбілювання. При цьому гранули нагріваються тільки до температури 2 04-2 60 ° С (400-500 ° F) . Невеликий аркуш паперу, покладений на дно посудини, у якій нагрівається зернь, служити відмінним індикатором температури. Коли папір почне ставати бурого кольору (233°С, 450°F), гранули потрібно буде негайно вилучити в теплий отбел, у якому їх необхідно витримувати не більш 2 -3 хвилин перед повторним циклом

Окиснення

Утвір оксидної плівки на поверхні основи протягом початкової стадії нагрівання звичайно служити показником того, що полум`я пальника не відрегульоване або неправильне охоплює поверхню, тобто не створюється достатня відбудовна атмосфера. Деякою мірою окиснення буде присутній, алі звичайно із цим легко справляється флюс. Коли ж кількість оксидної плівки перевищує припустимий рівень, єдиний варіант упоратися з нею - заново відбілити основу й зернь і всі почати спочатку. Оскільки окиснення перешкоджає утвору «ободків» у зоні контакту гранули з основою, продовжувати нагрівання безглузде, а також потенційно небезпечно. Спроби прискорити сплавка зерні шляхом підвищення температури часто закінчуються руйнуванням або оплавленням виробу

Перегрів

Засобу від перегріву не існує, єдиний розв`язок -чіткий контроль над температурою. Якщо виріб продовжувати нагрівати після запотівання, дуже швидко почнуть проявлятися ознаки розпаду й, у підсумку, виріб повністю розплавиться. А це, у свою чергу, приведе до скреготу зубами й лайки

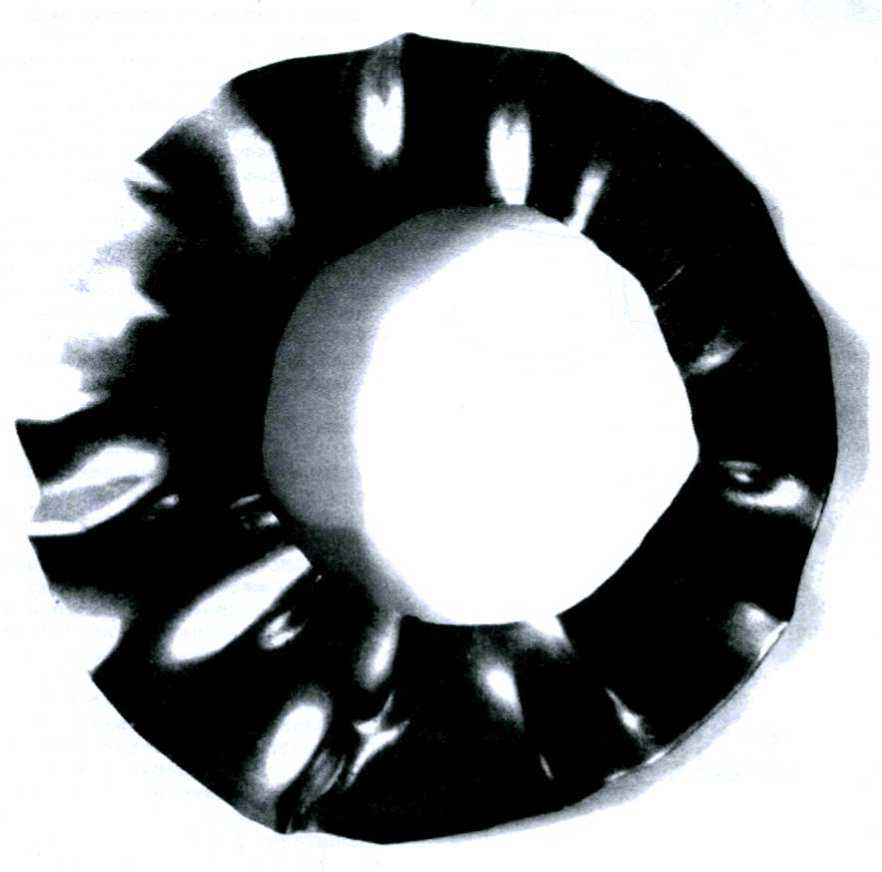

Перший ступінь перегріву -деформація поверхні основи. Це добрі помітно на опуклих поверхнях, оскільки перегріті області виробу прогинаються й осідають. На плоских поверхнях, установлених на вугільному блоці, ефект менш очевидний і проявляється у вигляді легкої деформації

Наступний ступінь надмірного нагрівання - вплив на самі гранули. Смороду стають нездатними зберігати свою сферичну форму й починають розтікатися, утворюючи аморфні горбки на поверхні. Приблизно в ті ж саме час краю вироби починають руйнуватися, і виріб може повністю розплавитися. Часовий інтервал від моменту запотівання поверхні й повного плавлення займає лічені секунди

Осідання, деформація й розплавлювання гранул - три проблеми з однієї причиною, ім`я якої - перегрів

Утвір пор, каверн і здуттів

При грануляції стерлінгового срібла слід очікувати появи деяких поверхневих дефектів. Смороду можуть бути як незначн, що так і псують зовнішній вигляд виробу. У більшості випадків деформація поверхні відбувається внаслідок одного або декількох факторів:.

• загальний або місцевий перегрів поверхні

• надлишок флюсу

• відбитки пальців або інше забруднення поверхні

• надмірна кількість оксидної плівки, яка утворюється на початковій стадії нагрівання

• полум`я пальника перебуває в безпосередній близькості від робочої поверхні

Неповна сплавка

Навіть при самому сприятливому збігу обставин одна або трохи зернинок з усього візерунка можуть не приєднатися до поверхні. Якщо це відбулося, просто помістите виріб в отбел, очистите його, установите гранули в потрібне положення й знову нагрійте. Якщо жодна гранула не приєдналася до основи, причину слід шукати в надлишковому окисненні або низкою температурі пальника. Єдиний вихід - вусі почати заново.

Слабке або пориста сполука

Утвір слабких, пористих «ободків», а також часткове приєднання зерні є наслідком окиснення або низкою температури. Дуже важливо в процесі напоювання чітко простежити утвір «ободків».

Проблеми з викладенням візерунка

Одним з найбільш стомлюючих (і дратівних) аспектів грануляції є викладення візерунка зерню. Годиною гранули будуть поводитися досить свавільно. Гранули можуть скачуватися й утворювати характерні фігури: трикутники із трьох зернинок, і піраміди із чотирьох. Якщо гранули занадто сухі, їх важко зрушувати. Якщо смороду занадто вологі, останній необережний рух може зруйнувати вже повністю виложенний візерунок. Необережний обіг з виробом після сушіння також тягне повне зникнення візерунка. Більшість із цих проблем долається терпінням і досвідом. Робіть перерви, щоб розслабитися, і користуйтеся очними краплями для зняття напруги

Чернь

Чернь - блискуча речовина, що виготовляється ювелірами, звичайно використовується для декоративних робіт подібно емалюванню. Незважаючи на ті, що з технічної крапки зору чернь - не метав, вона виглядає, плавитися, ріжеться й полірується, як метав. Чернь - унікальний матеріал, що займає видатне місце в історії мистецтв

Чернь виготовляється шляхом сплавки міді, срібла й свинцю в тиглі з наступним додаванням у сплав сірки для одержання суміші сульфідів. Фарбування цього тендітного матеріалу варіюється від сероголубого до чорного кольору. Із часів античності чернь використовувалася для виділення декору на виробах із золота або срібла. Чернь нееластична й не піддається куванню, алі стає рідкою при відносно низькій температурі й легко з`єднується з поверхнею шляхетного металу. Наплавлену на метав, чернь можна полірувати до дзеркального блиску за допомогою стандартних приймань обробки металів

Походження черні невідомо, можливо вона має доісторичне походження, можливо, її випадково винайшли алхіміки. З ранніх часів техніка чорніння зустрічається в Європі, Єгипту, на Середньому й, найчастіше, на Далекому Сході, особливо в Таїланді. Вона набула популярності завдяки легкості використання, доступності компонентів і здатності підсилювати контраст між комбінаціями світла й тіні, які властиві візерункам на художні виробах

В Епоху Відродження в Італії всі, що стосувалося мистецтва, розбудовувалося й квітнуло. Протягом цього години резцовой гравюрою займалися ювеліри, смороду виготовляли копії художніх полотен на металі, оскільки художникам - живописцям не вистачало технічних навичок. Цікавий тієї факт, що до XV століття людьми не усвідомлювалася можливість використовувати вигравірувані на металі зображення в якості кліше для друкарства. Незважаючи на ті, що механічне гравірування й хімічне травлення широке використовувалися для створення малюнка на металі, можливості використання даної технології для печатки тоді не розглядалися

Для гравера природно періодично перевіряти хід своєї роботи шляхом утирання темної пасти в гравюру. Праворуч залишалася за малим

- очистити поверхня після покриття її чорнилом, залишаючи фарбу в поглибленнях. Коли на підготовлену в такий спосіб гравюру накладали аркуш вологого паперу й щільно притискали, на папері залишався виразний відбиток зображення з одним відмінністю -малюнок друкувався в дзеркальному відбитті

Я в своїх дослідженнях дійшов висновку, що гравюра як процес створення малюнка з`явилася перехідним етапом, що веде до появи технології глибокому друку, який квітне з XVI століття, а техніка чорніння дала поштовх її розвитку

Природно припустити, що майстри тієї години швидко оцінили, наскільки вигідно робити копії відбитків. «Навіщо братися за виготовлення одного виробу, коли можна зробити багато?». Поява цієї думки привела до поділу призначень гравюри: пряме призначення гравюри як художнього виробу й кліше для виробництва відбитків (друкованих форм).

Відносини ювелір - гравер -друкар тривали відносно недовго - близько 100 років. Популярна іконографія в тієї час включала числа, що позначають конкретну дату, девізи, епіграфи або афоризми, які можна було б прочитати на гравюрі, алі які давали дзеркальне відображення відбитка. Дуже скоро стало зрозуміло, що вигравіруваний напис, який можна було б прочитати на відбитку, означала багаторазове одержання відбитків. Ювелір -гравер, що виготовив унікальний виріб, заповнював поглиблення гравюри чорню, фіксуючи зображення й, тім самим, роблячи його використання для печатки неможливим. Таких майстрів стали називати niellist, а їх роботи -nielli. ДО XVIII століттю такі роботи стали досить великою рідкістю й виявилися предметом пошуку знавців мистецтва й колекціонерів, тім самим, створюючи сприятливі умови для них підробок

Відкритий горн із деякими вдосконаленнями

Приточно-Витяжна вентиляція

Відвести шкідливі й небезпечні парі продуктів горіння металів, флюсу й сірки можна за допомогою саморобної витяжної шафи. Ідеально підходить лабораторний газовловлювач, добрі із цим справляється й коксовий ковальський горн із сильним висхідним потоком повітря, алі, якщо під рукою немає ні того, ні іншого, представляю саморобну модель, яка непогане служила мені впрошлом.

На малюнку зображена витяжна шафа, якові я зробив з картону й старих меблів. Почніть роботові з пошуку вікна, якові й буде служити для відводу шкідливих газів, переважливо вдалині від людей і вулиць із інтенсивним рухом. Установите у вікно 60-сантиметровий ( 24-дюймовий) вентилятор, простіше говорячи, просто поставте його на підвіконня. При необхідності для стійкості закріпите його скобами

Коли вентилятор установлень, можна визначити розміри самої шафи, які у свою чергу залежати від розмірів віконної рами. Зверніть увагу на ті, що шафи менших розмірів оперують меншою повітряною масою, а тому більш ефективні. Передню стінку можна залишити повністю відкритої або вирізати в ній отвір, як показано на малюнку

Я сконструював кілька подібних шаф, оскільки керую роботою декількох майстерень по всій країні, і можу сказати, що найбільш удалий варіант - проста шафа, зроблений з гофрокартона. Можна використовувати й просту коробці, алі боле міцна шафа вийде, якщо спочатку виготовити каркас із дерев`яних рейок, відрізаних по розміру й скріплених цвяхами. Потім до каркаса приклеюється картон і закріплюється скотчем. Необхідні матеріали -картонна коробка від холодильника, молоток, однодюймові (25 мм) меблеві цвяхи, більші ножиці, перочинний ніж і клей. Усю конструкцію можна зібрати протягом однієї години. Теоретично можна виготовити шафа для відводу шкідливих газів з вогнетривких матеріалів, який дійсно прослужити вам сотні часів, хоча я із загорянням картонних витяжних шаф ніколи не зустрічався. Сподіваюся, що ваш здоров`їв глузд і міркування безпеки не створять виключення із цього правила

Перевірте силу тяги, помістивши під шафу щільно зім`ятий газетний аркуш. Підпаліть його, а потім згасите, щоб створити дим. Якщо дим моментально повністю не вивітрюється, зменшите шафу в розмірах і перевірте старанність стиків. Під шафою будуть накопичуватися огидні заходь, і ви зможете запобігти влученню їх у свої легені за допомогою власного ж майстерності

Я завжди шкодую, коли мені доводити розбирати гарний витяжна шафа

На малюнку вистав варіант витяжної шафи, яка виготовлена з картону на дерев`яному каркасі, з використанням звичайного побутового вентилятора

Робітник стіл

Робота виконується на стійкому столі з вогнетривкою поверхнею. Для цієї мети досить на звичайний дерев`яний стіл викласти ряд із трьох цегл. Найбільш підходяща висота - рівень кухонного стола. Тигель буде перебувати на цеглах, установлених у шафі, це я називаю «Островом Тигля». Він піднімає тигель для того, щоб його було легше вийняти, а також дозволяє засовувати тигель глибше усередину, якщо цього вимагає тяга

.

Тиглі

Для роботи підійдуть керамічні, графітові тиглі й тиглі, зроблені із гнесинской глини. Я волію використовувати тиглі марки «Burno», ємність яких 155 г (100 пеннивейт). Знімна кришка допомагає акумулювати тепло, полегшуючи процес плавки

.

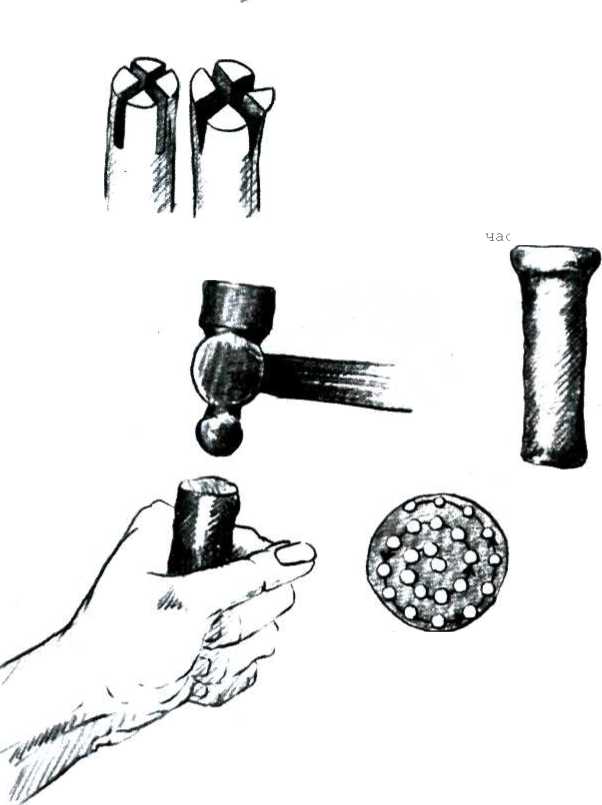

Тигельні щипці

Захоплюючі кінці залізних щипців необхідно отковать, додавши їм форму пальців, тім самим ви забезпечите собі певен і зручне захоплення тигля. Виготовлення черні вимагає постійної уваги й контролю, тому в обігу з тиглем потрібно така вправність, як якби ви працювали голими руками. Години на коливання не буде, крім того, це небезпечно, оскільки вміст тигля може пролитися. Одна рука у вас буде зайнята пальником, тому друга винна бути натренована. Додайте щипцям потрібну форму й тренуйтеся ними доти, поки ви не зможете зняти кришку без коливань

Такі щипці можна або купити, або зробити самому. Смороду повинні бути відрегульовані таким чином, щоб забезпечити певен захоплення тигля. Шабер і ложка для помішування, зроблені зі сталевого прута, допоможуть вам вработе.

.

Я віддаю переваги тиглям подібного типу, хоча можна використовувати й інші. Перед використанням я проточую канавку на задній стінці тигля, щоб було простіше працювати щипцями

Шабер і ложка для помішування

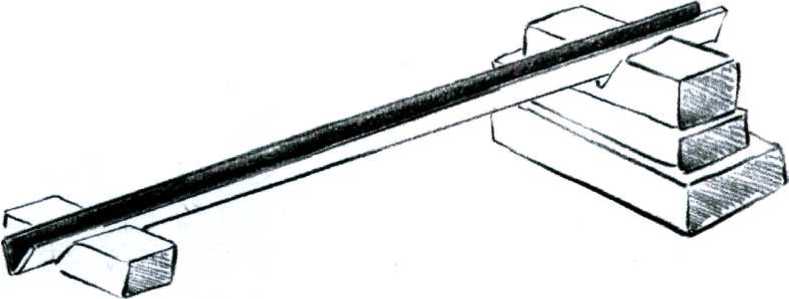

У процесі готування порції черні тигель необхідно вискоблювати, а суміш перемішувати. Для обох операцій можна використовувати звичайний залізний стрижень, алі краще мати два різні пристосування, які виготовляються із двох стрижнів близько 60 дів (2 футів) довжиною й, як мінімум, 6,5 мм (1/4 дюйма) у діаметрі. Інструмент, вистав на малюнку, є зразком, алі ви можете додати інструменту будь-якові форму, яка буде сприяти задоволенню ваших потреб. Помніть, що інструмент, використовуваний для готування черні, можна застосовувати винятково для цієї мети: ви ж не прагнете появи слідів черні, які забруднюють золото або срібло, у процесі лиття або пайки

Залізний куточок установлень на дерев`яних брусках для створення нахилу, представляючи собою изложницу для черні Splendid Rod.

Изложница.

У своїй роботі я переважливо використовую чернь Splendid Rod, хоча деякі майстри воліють працювати з порошком, використовуючи техніку емалювання. Для цього чернь виливається у воду, у саморобну изложницу або на аркуш металу. Тепер чернь можна измельчить і перетворити в пилянь за допомогою ступки й маточки. Для розливу черні я волію використовувати жолоб із залізного косинця, розташований під нахилом, який попередньо потрібно прокоптити. Перепробувавши кілька типів жолобів, я зупинив свій вибір на стандартному сталевому куточку з полицею 2,5 - 4 дів (1 - 1,5 дюймів), установленому на дерев`яних брусках, як показано на малюнку. Для роботи в майстерні я використовую куточок довжиною 120 - 150 дів (4-5 футів), хоча я використовував изложници довжиною 360 дів (12 футів), а для черні Splendid Rod - довжиною 3 метра (10 футів 2 дюйма).

Допоміжні інструменти

• ваги

• ємності для сірки й флюсу й ложки з довгими ручками. Смороду легко виготовляються шляхом припаювання залізного стрижня до чайної ложки

• невелика коробка з піском, щоб установлювати ємності в різні положеннях

• невеликі ємності для металевих компонентів

• пінцет для зняття готової черні

Корисно, щоб у вас стало звичкою викладати всі інструменти й матеріали перед качаном роботи. Взагалі, я б порекомендував оглянути їхнім швидким поглядом, щоб переконатися, що все на своїх місцях і в робочому стані. Изложница винна бути під рукою, в одному кроці від пальника й тигля

.

Рецепти

Літератури по техніці чорніння недостатньо, і часто автори суперечать один одному. Будучи студентом, мені пощастило мати доступ до книги Н. Wilson "Silverwork and Jewelry", одна із глав якої містить кілька рецептів черні. Безсумнівно, Вилсон перепробував кілька варіантів пропорцій і, у залишковому підсумку, вибрав сплав з 6 частин срібла, 2 частин міді й однієї частини свинцю. Експериментуючи сам, я зупинився на сплаві, у який додавши ще одну частину свинцю, а саме:.

6 частин чистого срібла,.

2 частини міді,.

2 частини свинцю

Завершують рецепт 2 столові ложки з гіркою сірки, цієї кількості досить, щоб перетворити ці метали в їхні сульфіди. Оскільки виготовлення черні - процес, що вимагає пильного контролю, спочатку я рекомендував новачкам починати з невеликих кількостей. Алі потім змінив свою думку, тому що з більшими порціями легше працювати. Особисто я починав з 12 грамів срібла (відповідно по 4 грама свинцю й міді).

Я волію використовувати чисте срібло, безкисневу мідь і чистий свинець, алі я також виготовляв чернь і зі стерлінгового срібла, мідної стружки, свинцю для слюсарних робіт і сірки, використовуваної для доголивши. При якісному підході до виготовлення черні й ці матеріали дають чудовий результат

У принципі, немає необхідності ідеально дотримувати вагових пропорцій компонентів.Плюс-мінус полграмма не зіграють великої ролі. Основним фактором успіху є ті, як ви використовуєте вогонь

Надті важливо підтримувати сплав нагрітим, алі не перегрівати його.

Якщо ви вперше використовуєте тигель, його необхідно покрити кулею флюсу. Нагрійте тигель до рівного червоного кольору, а потім покрийте внутрішню поверхню бурою (Borax flux), при необхідності повторите операцію

У результаті тигель винний бути покритий зсередини чистимо блискучим кулею флюсу

Уведіть мідь і доведіть її до плавлення. Киньте срібло й продовжуйте нагрівати тигель. Розмішуйте сплав доти, поки він не утворює однорідну масу

Завжди томіть на увазі, що, починаючи із цього моменту, сплав можна перегріти або зробити процес дуже тривалим

Уведіть свинець і злегка збовтайте тигель круговими рухами, щоб метали змішалися. Досить двох оборотів. На цьому етапі необхідно ретельно контролювати температуру нагрівання й працювати без зволікання. Помістите тигель на підставку й включите витяжку. Одним спритним рухом вилучите в сплав столову ложку сірки. Сірка моментально запалюється, створюючи при цьому вражаюче видовище із клубами дмитрика, з якими винна легко справлятися витяжка. Один невпевнений рух при засипанні сірки - і вона загориться прямо в ложці, якові ви можете, не помітивши, вилучити назад у пляшку. Це небезпечно.

Поберіть ложку для помішування й буквально вмішаєте в сплав палаючу масу сірки. Палаюча сірка може вихлюпуватися, якщо, що помішують рухи занадто різкі, а це загрожує сильними опіками. Будьте обережні. Рекомендую надягти захисні рукавички, окуляри й фартух

У цей момент чернь буде мати температуру в 650°С (1200°F). У певний момент вона буде мати вигляд маси червоного кольору, що плаває в палаючій сірці. Додайте ще сірки, алі в меншій кількості, і продовжуйте помішування. Сплав дуже швидко насититься сіркою, і при наступному додаванні сірка буде вигорати, лише продовжуючи процес плавки

За допомогою щипців зніміть тигель і, нагріваючи його пальником, дайте вигоріти залишкам сірки. Підігріваючи тигель пальником, ви тім самим підтримуєте чернь у розплавленому стані й спалюєте надлишки сірки

У цей момент дуже важливо зробити кілька обертальних рухів тиглем, щоб злегка збовтати чернь. Таким чином, залишки вільної сірки зможуть відділитися й зібратися в центрі тигля на поверхні черні, утворюючи подобу шлаків. Якщо на цьому етапі чернь перегріти, шлаки розплавиться й з`єднається з рідкою масою. Це буде великою помилкою, тому що шлаки в цьому випадку сприяє очищенню, притягаючи до собі компоненти, які не беруть частка в утворі черні. Шлаки може становити до третини загальної маси черні

Робіть пальником возвратнопоступательние рухові, щоб підтримувати температуру в тиглі. Допомагаючи студентам, я використовую рахунок «раз», щоб створити ритм у толчкообразних рухах пальника. Ідея полягає в тому, щоб підтримувати чернь у рідкому стані, не допускаючи її перегріву. Зрештою, установлення подібного ритму між увігнемо і металом стані вашою другий натурою

Якщо розплав стані занадто гарячим, шлаки в ньому розчиниться. Якщо він стані занадто холодним, чернь не можна буде вилити. Потрібну температуру не так важко підтримувати, хоча, безсумнівно, потрібно црактика. Підійдіть до изложнице й піднесіть до неї тигель. Підтримуючи температуру, достатню лише для плинності черні, нахилите тигель і тонким струменем вилийте розплав в изложницу. Не гайтеся, алі в тієї ж час не квапитеся, щоб не розплескати чернь

У більшості випадків у вас вийде стрижень 25 - 50 дів (10 -20 дюймів) довжиною. Поставте тигель на підставку й закрийте кришку. Нагріваючи його до яскраво червоного кольору, розплавте шлаки до грузлої консистенції. Переверніть його вертикально й вилийте залишки шлаків, вискребая стінки шабером. Тепер тигель знову чистий, розігрітий і готів для готування наступної порції черні. Залишки черні, змішаної із флюсом, можна залишити для подальшого використання або експериментів, якщо, звичайно, ви схильні експериментувати .

Після того, як ви приготували 3-4 порції черні, поламайте готові стрижні на частині приблизно.

2,5 дів (1 дюйм) довжиною. Друга фаза процесу готування черні полягає в тому, що вам потрібно сплавити всі шматки черні разом. Якщо у вас під рукою є чистий тигель - це оптимальний варіант для досягнення кращого результату. Перед використанням покрийте його флюсом. Чим чистіше тигель, тем краще буде якість черні. Повторите процес плавлення, як описано вище, алі, не додаючи ні металу, ні сірки, ні флюсу. Якщо з`явиться невелика кількість шлаків, не перегрівайте розплав. Збовтайте чернь круговими рухами й вилийте її в изложницу. Тепер у вас вийде двічі відлита чернь виняткової чистоти: Splendid Rod!.

Накладення черні

Для одержання темного тла чернь можна наносити безпосередньо на поверхню золота або срібла

Лантуха черні товщиною 0,05 мм (0,002 дюйма) непрозорий. При товщині

0,012 мм чернь стає злегка прозорої з коричнюватим відливом. Техніка чорніння, мабуть, найбільше часто використовується при заповненні ліній і візерунків, виконаних шляхом гравірування, карбування, штампування, різьблення, травлення, машинної обробки й лиття

Перед нанесенням черні всі процедури по пайці виробу повинні бути закінчені. Поверхня під чорніння винна бути очищена за допомогою шліфування з абразивом, відбілювання, піскоструминної обробки або електрохімічного очищення; і офлюсована або 25-50% розчином пасти «Handy Flux», або 100% флюороном.

.

Порошковий метод

За допомогою маточки й ступки роздрібните чернь на дрібні шматочки, піщини або зерна залежно від того, який розмір ви віддаєте переваги. Змішайте порошок черні із флюсом до консистенції густої пащі й наносите її на вироби за допомогою невеликої лопатки або кисті. У печі можна обпалювати плоскі або практично плоскі вироби, оскільки за законами гравітації в рідкому стані чернь дуже швидко стече вниз.

.

Грифельний метод

Утримуючи стерженек черні рукою або за допомогою пінцета, я нагріваю офлюсованное виріб до температури, при якій флюс створить рівне блискуче покриття 600°С, (1100°F) . Дана температура з лишком перевершує температуру плавлення черні. Забравши полум`я пальника убік, алі, підтримуючи виріб нагрітим, я злегка касаюсь грифелем робочої поверхні. При цьому чернь плавитися, проходити крізь флюс і з`єднується з очищеним металом. Надлишкова кількість черні не тільки не ушкодить, алі й часто є необхідним

При нанесенні черні на золото або срібло уникайте сильного перегріву або тривалого нагрівання виробу, оскільки в цьому випадку сполуки сірки зі сріблом почнуть розпадатися, сірка виступить на поверхню, а срібло почне утворювати в черні кристали самим непередбаченим образом. У рідких випадках утвір дендритів (пластівчастих кристалів) у якості декоративної обробки - бажану явище, але здебільшого це небажана подія, що заподіює незручності, які приводять до видалення щодо більших шматків срібла там, де смороду вже з`єдналися з поверхнею виробу. Щоб мати більш-менш діючий метод контролю над подібним явищем, необхідно проводити спеціальні дослідження. Внаслідок перегріву на поверхні з`являються білясті плями, які являють собою сліди срібла там, де очікується більш темний відтінок черні

Коли чернь витісняє розплавлений флюс, на поверхню виробу можуть виступити краплі флюсу. Із придбанням досвіду їх можна видаляти або самим черневим грифелем, або сталевим стрижнем. Якщо це дуже складно, їх можна вилучити механічно, коли виріб охолоне. Краплі флюсу, маючи сферичну форму, утворюють кратери й перешкоджають формуванню рівної поверхні. Після їхнього видалення необхідно нагріти виріб тільки для того, щоб вирівняти поверхня. Флюс також можна вилучити й шляхом стандартної процедури - відбілювання, після якої ретельно промийте виріб

.

Остаточна обробка

Надлишок черні можна швидко зняти за допомогою обробки наждаковим папером, шліфування, опиловки або за допомогою бормашини. Наведені методи досить агресивні, і я віддаю переваги більш м`яким і повільним способам зняття надлишків черні. Для плоских або злегка вигнутих поверхонь ідеально підходить тригранний шабер з гостро заточеними краями. Він дозволяє знімати дуже тонкі шари й не залишає часток сталі, як це відбувається при використанні напилка. Помніть, що черневие ошурки при правильному зберіганні можна повторно використовувати. Хоча для нових виробів я завжди готовлю нову чернь, збираючи черневие відходи для подальших експериментів по створенню більш довгого бруска Splendid Rod.

Після того, як надлишки черні вилучені, і починає прорисовуватися візерунок, я переходжу до іншої ділянки, ніколи не глибшаючись далі в малюнок. Дана процедура повторюється доти, поки візерунок не стані проглядатися повністю.

При роботі з витонченою гравюрою я використовую не шабер, а набір кремниево-вуглецевого абразивного паперу, акуратно видаляючи чернь під струменем теплої води. Я рідко використовую абразивний папір грубіше, чим №320, а поступово переходжу від №400 до №600, щоб створювати гамору відтінків: м`яких, матових, сіруватих і шовковистих

Машинне шліфування значно прискорює процес чистової обробки, алі створює масу проблем, усунення яких вимагає уваги й певного майстерності. Чернь можна довести до ідеального блиску за допомогою однієї лише пасти Tripoli, яка, на мій погляд, є оптимальним засобом остаточної обробки. Я не рекомендую використовувати пасту High Rouge. Оскільки машинне шліфування буде знімати чернь швидше, чим срібну або золоту основу, будьте дуже обережні! Експериментуйте у виборі засобів остаточної обробки, щоб визначитися в послідовності їх застосування, яка більше вам підходить

.

флюс чернь

Розв`язок деяких проблем

Проблема | Причина / Спосіб розв`язку |

Раковини в готовому виробі | В ідеальному варіанті всі оксиди повинні бути вилучені за допомогою флюсу й швидкого нагрівання виробу при нанесенні черні. Тривале нагрівання або повторну сплавку можуть суттєво погіршити умови. За допомогою дуже тонкого свердла вилучите окалину, офлюсуйте поверхню й знову розплавте чернь |

Краплі флюсу залишилися під кулею черні | Виріб із самого качану не нагріте до необхідної температури, у зв`язку із чим флюс залишається занадто повторюємо і для розплавленої черні |

У черні з`являються грудок срібла | Недостатня кількість сірки в черні або серйозний перегрів |

Дендрити проявляються на поверхні під час чистової обробки | Тривалий перегрів виробу під час нанесення черні, який заважає сполуці черні сметаллом. |

Чернь виглядає блідої й має металевий блиск | Близько до розумів, описаних вище, алі в цьому випадку дендрити більш дрібні й більш розмиті по поверхні |

Після виливка, у черневом стрижні з`являється срібне ядро, оточене чорню гарної якості | Помилка у формулі при готуванні, недостатня кількість сірки або перегрів у процесі готування, або розплав відливався при занадто високій температурі |

Після виливка чернь стає сірою й тьмяної, особливо добрі це помітно на віддаленому кінці черневого стрижня | Недостатня кількість сірки при готуванні розплаву, занадто висока температура при виливку, помилка у формулі при готуванні, перевищення години готування |

При ближчому розгляді нижня поверхня черневого стрижня покрита тонкою кулею срібних гранул | Це не є серйозною проблемою, оскільки срібло не втримується усередині самого стрижня. Просто обережно зскребете срібну плівку |

Після полірування чернь відмовляється ставати чистою й блискучої | Для полірування черні можуть ідеально підходити одні сполуки й зовсім не підходити інші. Спробуйте інше засіб |

При виливку чернь не утворює рівний стрижень | Це не зовсім проблема якості, а скоріше вона полягає в непевності при виливку. Або кут нахилу изложници занадто малий |

Робоче місце, готове для готування черні. Старанність при його підготовці становить різницю між успішною роботою й невдачею

Антикластическая вибивач

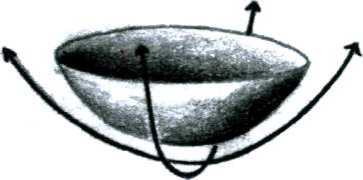

Довгий час формоутворення листового металу виявляло собою в основному синкластическое формоутворення, при якому основні осі викривляються в одному напрямку. Це логічна форма (так, наприклад, ви згинаєте долоні, утворюючи пригорщу), а оскільки вона має переваги в практичному використанні, синкластика дуже широко поширена

Альтернативний спосіб вибивача, при якому основні осі звиваються в протилежних напрямках, використовується обмежено, наприклад, при виготовленні жолобків, горлечок або рукояток. Тільки зовсім недавно ювеліри звернули свою увагу на техніку за назвою «антикластическая вибивач», почавши розкривати широке коло можливостей, які вона надає

Отут я описую й ілюструю тільки ті форми, які можна виготовити з одного аркуша металу. Для більш повної вистави про термінологію й техніка антикластической вибивача я рекомендую вивчити "Form Emphasis for Metalsmiths" автор Heikki Seppa (1978, Kent State University Press).

.

Історія

Уперше я почав працювати з тонколистовим металом в 1968 році, намагаючись зайнятися виготовленням ювелірних виробів для, що називається, «підтримки штанів». У своїх ранніх роботах я намагався використовувати кожну техніку, якові бачив або про якові читав, експериментуючи в десятках різних напрямків одночасно. Очевидно, що роботи страждали від недоліку єдиної концепції. Після невдалих спроб зайняти свою нішу на ринку я переплавивши усі свої вироби в аркуш металу. Вийшов рулон з листового золота 585 проби

(14 ДО) товщиною 0,36 мм (27 B&S). У цьому є своя частка іронії, алі метав саме цієї товщини я дотепер використовую у своїх роботах. Спочатку виробу того періоду малі вигляд плоских об`єктів, вирізаних із цього аркуша й прокованих для додання форми й твердості. Потім я почав експериментувати, намагаючись одночасно додати твердість і об`єм металу

Методом проб і помилок я превстигнув у техніку по формуванню порожніх форм із металу й створив на цю тему ряд ювелірних виробів. Саме в тієї період годині знайомий ювелір розповів мені про Хайки Сеппа, професійному ювелірові й викладачі, чия книга про утвір опуклих форм готувалася до печатки. Вусі наступне літо я провів у майстерні Хайки Сеппа (Haystack School, Maine), навчаючись майстерності й починаючи будувати дружні відносини й професійне співробітництво, які продовжують залишатися найбільш важливими аспектами моєї кар`єри

Глосарій

.

Синкластика.

Процес формоутворення металу, при якому плоскому аркушу надається форма шляхом осідання країв і витягування центральної частини. Основні осі даної форми звиваються в одному напрямку й утворюють між собою рівні гуляй. Аркуш металу, таким чином, ухвалює форму купола, півсфери

.

Антикластика.

Процес формоутворення металу, при якому центр аркуш металу осаджується, а краї витягаються. Основні осі даної форми звиваються в різних напрямках, утворюючи між собою рівні гуляй

.

Осьова дуга

Термін, використовуваний для опису уявлюваної лінії, яка проходити уздовж ковадла в процесі антикластической вибивача

.

Формуюча дуга

Інша уявлювана лінія, що описує окружність навколо ковадла

.

Синусоїдальне ковадло

Інструмент, звичайно виготовлений зі сталей, дерева або пластику, використовуваний для підтримки металу в процесі формоутворення. Її можна купити, або зробити самому. Термін походити від латинського коренячи «хвилястий, звивистий».

.

Хвостовий молоток

Молоток або киянка із клиноподібним бойком

.

.

.

.

Антикластическая вибивач проводитися на синусоїдальному ковадлі, зробленої з дерева, твердого пластику або стали. Звичайно пластикова або дерев`яна киянка використовується при роботі на сталевому ковадлі й навпаки - сталевий молоток використовується при роботі на дерев`яній або пластиковому ковадлі. Сталеве ковадло сприяє швидкій деформації металу, алі цей процес складніше контролювати. Тому немає нічого чудового в тому, що виріб при остаточній обробці вимагає додаткового рихтування (виправлення). Іншими словами: економія години на формоутворенні компенсується втратою години на додатковій остаточній обробці. Відповідно, використання дерев`яного й пластикового ковадла приводити до більш повільного деформування, алі в тієї ж годину процес вибивача легше контролювати, у деяких випадках практично повністю позбуваючись від необхідності правити готовий виріб

Інструмент підбирається відповідно до розміру заготовки. Розміри ковадла визначають межі, до яких метав може деформуватися. Поперечна ділянка ( поперечний переріз) ковадла в будь-якій крапці буде визначати максимальний вигин осьової дуги. Подібним чином, кожна синусоїдальна западина буде визначати максимальний вигин формуючої дуги. Ширина заготовки не винна перевищувати відстані між двома сусідніми вершинами синусоїдального ковадла. У шкірному разі радіус закруглення киянки винний бути небагато менше радіуса відповідної западини синусоїдального ковадла. Це продемонстроване на малюнках (див. верхній малюнок на стор. 35) .

Сторона клітки винна рівнятися 1,27 дів (1/2 дюйма).

- побільшайте малюнок на 33%, щоб одержати лекало

Киянка на малюнку ліворуч і дві верхні форми цій сторінці виготовлені з міцного пластику, наприклад Delrin або нейлон. Молоток і синусоїдальне ковадло - зі стали

Хід роботи

Як приклад я описую процес виготовлення веретеноподібної конусної трубки з відкритим швом («спикулум»), подібної тієї, що показана на малюнку. При виготовленні цієї форми застосовується всі різноманіття приймань формоутворення й остаточної обробки, використовуваних в антикластике. Коли ви навчитеся виготовляти спикулум, ви зможете експериментувати з будь-якими іншими формами й техніками. Для прикладу я описую виріб по наведеній нижче розгорненню, якові виготовляється з металу товщиною

0,36 мм (27 B&S). приклад, що приводитися мною, запропонований у якості керівництва до дії, алі я сподіваюся, що найбільш зухвалі майстри побажають працювати з довільними формами. У шкірному разі, вам не перешкодіти відслідковувати й записувати зміни форми першого виробу. Таким чином, ви зможете його дублювати, якщо воно виготовлене правильно, і уникнути повторення помилок, якщо ні.

Виріжте заготовку й обробіть краю напилком, поки смороду не стануть рівними й гладкими. Це важливо, оскільки ви можете порізатися під годину роботи, і від цього буде залежати зовнішній вигляд виробу. Симетрія не є необхідним параметром в антикластике, алі мі почнемо роботові із симетричної фігури. Отожгите, відбілите й висушите заготовку. Тепер ви готові до качану роботи

Розгорнення для спикулума величину

натуральну

Робоча назва даної форми -антикластический спикулум з відкритим швом. У цій главі описується виготовлення цього виробу

Заготовка розташовується на ковадлі таким чином, що між поверхнями утворюється порожнеча. Починайте роботові з верхнього краю

.

Затисніть синусоїдальне ковадло в лещата. Обігніть ковадло відпаленою заготовкою й укладете її в поглиблення, так щоб її краю щільно прилягали до ухилів. Міцно втримуйте заготовку за кінці, щоб вона не розпрямлялася при проковуванні. Удари киянки повинні бути спрямовані в крапку, розташовану трохи нижче крапки дотику металу з ковадлом. Таким чином, при ударі деформується лише невелика ділянка заготовки. Поступово переміщаючи заготовку навколо ковадла, ви одержите рівну канавку уздовж краю

Починайте працювати від краю виробу по напрямкові ксередине.

За рідкісним винятком, коли цього вимагає дизайн виробу, необхідно уважно стежити за тім, щоб удари киянки доводилися під тім самим кутом до ковадла. Якщо ця умова не дотримана, виріб буде вигинатися або вправо, або вліво залежно від кута удару. Якщо виріб, подібне описуваному, має веретеноподібну форму, то самі широкі його ділянки необхідно довше піддавати обробці. Робіть стільки проходів, скільки необхідно для одержання рівного вигину уздовж краю виробу

Під година роботи важливо втримувати кінці заготовки

У процесі роботи виріб переміщається навколо ковадла, при цьому удари киянки повинні доводитися в ту саму крапку ковадла

Поверніть заготовку на ковадлі на 180 . Тепер непрокований край виробу перебуває ближче до лещат. Повторюйте процес формування вигину. Таким чином, ви завершуєте перший етап формування виробу

Помістите заготовку на ковадло так, щоб між нею й ковадлом був порожній простір, яки показано на середньому малюнку. Направляйте наступну серію ударів злегка нижче крапки контакту, повертаючи виріб, щоб кожний наступний удар злегка перекривав попередній. Проведіть серію ударів, обертаючи виріб і створюючи другий вигин усередині першого. Знову поверніть заготовку на 18 0° і повторите процес на протилежному краї. Як і на качану, працюйте в напрямку до центру. Оскільки метав має властивість осаджуватися, у процесі роботи посередине заготовки буде утворюватися виступ. При: спробі прискорити процес проковування шляхом швидкого переміщення заготовки по ковадлу з, що з`являється виступом складкою, що й утворюється, буде важко справлятися. Якщо це все-таки відбувається, отожгите виріб і відновите роботові, роблячи удари більш м`якими й частими.Продовжуйте вибивач за цією схемою, постійно направляючи удари до центру, поки не завершите перший етап антикластическои вибивача. Помніть, що удари молотка повинні йти внахлест, перекриваючи один іншої. Обережно отожгите, що стала твердої в процесі роботи форму. Температуру вибирайте у відповідності зі сплавом, з яким ви працюєтеся

Після першого проходу по одному краю по всій довжині форми зніміть її з ковадла, переверніть, помістите на ковадло в потрібну позицію й повторите процес

У процесі роботи над іншим краєм виробу по центру буде утворюватися округлий виступ. Його необхідно вирівняти й зм`якшити перед наступними етапами роботи

Щоб почати другий етап робіт, форму розміщають на ковадлі, як це було на качану. Якщо стискати виріб по осьовій дузі дуга, що формує, буде розпрямлятися. Тому вийде так, що ваша красиво зімкнута форма розімкнулася. Так, це трапилося, алі не варто зневірятися! Якщо вичерпані можливості по формуванню на даному вигині ковадла, можливо, їсти необхідність переміститися на більш вузьку/круту западину. За винятком особливих випадків, звичайно потрібно два проходи молотком по шкірному краю заготовки перш, ніж перейти до наступного вигину на ковадлі. Ви можете продовжувати працювати на сталевому ковадлі або перейти на пластикову. Спробуйте обоє варіанта, щоб визначитися, що вам підходить

Продовжуйте по черзі працювати по шкірному краю, переміщаючи удари від краю в напрямку до центральної лінії

.

Продовжуйте роботові доти, поки заготовка не придбає бажану форму. Простукаєте хвостовим молотком усередині западини, що утворювався, завжди втримуючи кінці зімкнутими для того, щоб запобігти розпрямленню металу. Помістите заготовку на ковадло, щоб під нею в місці нанесення удару молотком був вільний простір. Помніть, що синусоїдальне ковадло можна перевернути й використовувати вигини з іншими радіусами

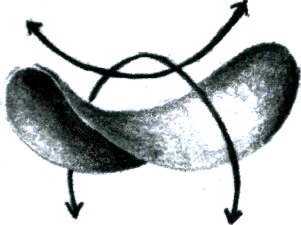

Прокований виріб має трохи чудових властивостей

Його конструкція досить міцна, алі виріб, проте, можна легко розтягти у двох напрямках, і воно вільно скручується навколо своєї осі. При «скручуванні» і «розкручуванні» виробу по осьовій дузі воно розкривається, а по формуючої -закривається

Методично скручуючи й згинаючи заготовку, синусоїдальну форму можна повертати практично в будь-якому напрямку. Увігнута сторона спикулума завжди завтратитися із зовнішньої сторони дуги, надаючи формі стійкість і визначеність. Якщо антикластическую форму згинати уздовж осі, вісь коротшає, а формуюча дуга розпрямляється

Якщо обраний конкретний напрямок, звичайно після першого етапу роботи, заготовка вертається на ковадло для наступного проковування. Не забувайте підтримувати заготовку доти, поки не отримана бажана форма. Якщо виріб у процесі роботи ухвалює небажану форму, зніміть його з ковадла й руками додайте бажану форму. Дуже важливо уважно стежити за процесом формоутворення, щоб вчасно зупинити й виправити відхилення від бажаної форми. Процес може швидко вийти з-під контролю!.

Найбільш часта проблема, що виникає в людей, які вивчають антикластическую вибивач, полягає в тому, що в процесі роботи виріб занадто швидкий переміщається. Я не можу переоцінити важливість досягнення гладкої рівномірної й плавної кривизни в нижній частині западини, перш ніж переходити до залишкового формованию країв. В антикластике просто не існує швидких способів одержання гладких ліній і акуратно виконаних виробів, так саме як немає способів сховати недбалу роботові. Не квапитеся, робіть усі дуже акуратно, перш ніж перейти до остаточної обробки. При вигладжуванні металева поверхня стає рівною й гладкою. У нашому випадку це означає, що виріб перебуває між пластиковим ковадлом і сталевим молотком, при цьому молоток виконує роль гладилки. Саме собою зрозуміло, що для досягнення бажаного результату робочі поверхні молотка й ковадла повинні бути тщательнейшим образом відполіровані.Коли виріб готовий до заключної стадії обробки, у самій широкій його частині перетин має форму незамкнутого овалу, а краю вироби замикаються строго над центром. У процесі додання форми краю вироби закруглюються й замикаються, а перетин ухвалює форму окружності. Якщо після первинного проковування перетин мав форму розімкнутої окружності, у процесі залишкового додання форми воно приймі форму овалу. Затисніть у лещатах кільцевий ригель або добрі відполірований борідок у горизонтальному положенні. Якщо ви прагнете, щоб усі, хто на нього напореться, згадували вас добрим словом, після закінчення роботи залишіть ригель у лещатах. Помістите виріб на ригель так, щоб у місці зіткнення між поверхнями ригеля й форми не було зазорів. Розташування виробу на ригелі дуже важливо, оскільки зона зіткнення дуже мала. Правильне положення форми на ригелі показане на наступній сторінці, саме в момент остаточної обробки вигину. Почувайте метав і дійте з натхнення. Центральні ділянки спикулума правте в підстави ригеля, де діаметр найбільший, поступово переміщаючись до його кінців для виправлення частин, що звужуються. Не забувайте обертати виріб навколо ригеля під година роботи. Продовжуйте роботові, просуваючись дуже повільно, доти, поки краю спикулума не зімкнуться, утворюючи акуратний рівний гладкий симетричний шов по всій довжині виробу

А.

.

Перед качаном заключної стадії обробки поперечний переріз у центральній частинах повинне мати форму овалу (А). Якщо в цей момент воно має форму кола (В), те після змикання країв спикулум придбає овальну форму

Округлі поверхні молотка й ригеля створюють мінімальну зону контакту зі спикулумом. Необхідно завдати удару по дотичній саме в ту крапку, яка «закриє» шов

Працюючи на стандартному кільцевому ригелі, стискайте краї спикулума, щоб «закрити» форму

.

.

У зв`язку з тім, що для додання виробу остаточної форми, де краю повинні бути щільно зімкнуті, площа контакту виробу з опорою винна бути мінімальної. Оскільки виріб стосується бічної поверхні ригеля, у процесі обробки його форма зберігається тільки завдяки природній твердості й пружності металу.Будь-Який необережний удар по відпаленому спикулуму може привести до жалюгідного результату. Величезна увага необхідно приділяти тому, щоб удар направлявся в крапку, яка розташовується саме над місцями зіткнення поверхні виробу й ригеля

Тепер вам практично нічого не варто від антикластики перейти до синкластике, де металевий аркуш проковує уздовж осьових ліній, які звиваються в одному напрямку, або в цілому до процесу, який називається «вільний вибивач».

Резюме

Частково врода виробу, виконаного в техніку антикластической вибивача, залежить від здатності майстра з невеликої кількості матеріалу створити жорстку конструкцію. Це означає, що у вибивачі можна використовувати не тільки шляхетні, алі й інші кольорові метали

Принципи антикластического формоутворення можуть бути застосовні як до більших, так і до малих форм, тому розміри ваших виробів можуть обмежуватися лише розмірами інструментів і вашою вправністю при роботі з матеріалом. Комбінація антикластической і синкластической вибивачів створює величезний простір для творчості в створенні моноформ.

Одночастинні през-форми

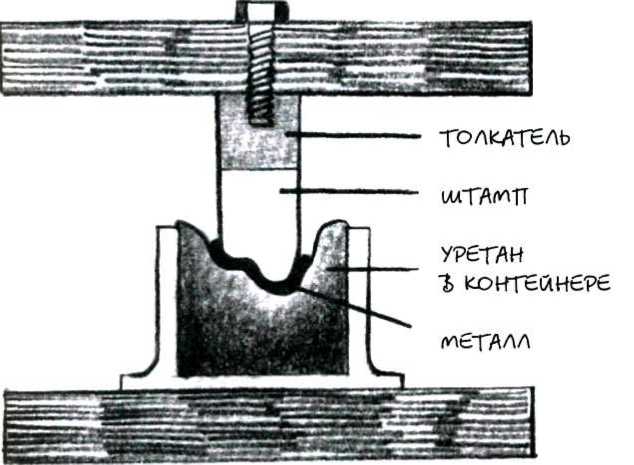

Штампування це прадавнє приймання, яким користувалися різні народи протягом усієї історії людства. Єтрусские й грецькі ювеліри, наприклад, застосовували штампи для виготовлення повторюваних складових частин серг і ланцюжків. Смороду вирізали форми в бронзових пластинах і вбивали в них тонкі золоті аркуші, підкладаючи під молоток товстий листовий свинець. Використовуючи ту ж ідею, я замінила бронзу на гравіровану акрилову форму, свинець - на уретан, а тиск створила за допомогою гідравлічного преса. Використання мною однобічних през-форм є розвитком старих приймань у комбінації з технологією XIX і матеріалами XX століття. Дивно, алі гідравлічні преси, дуже схожі на тихнув, що я описую в цій статті, використовувалися ще до 1850 долі

Я почала застосовувати штампування в 1978 році, незабаром після того, Марко Пейсин описавши цей процес в Goldsmiths Journal (VIII, №6, грудень 1977). Його дослідження базувалися на технології застосування мазонитових штампів, розробленої Річардом Томасом у Кренбрукской Академії, і на роботі, проробленої Рут Жирард у Каліфорнійському університеті в Беркли. Як художник я допитлива, а як фахівець із роботи з металами - люблю інструменти й роботові руками

Більша частина з того, що я знаю про штампування, було з`ясовано шляхом проб за принципом «а що, якщо» і наступним обмірковуванням, як можна застосувати отримані результати. Навчальні семінари по штампуванню дозволили мені вчитися на помилках і успіхах інших майстрів. В 1990 році я почала працювати із Чи Маршалом, інженером і винахідником, який сконструював малий гідравлічний през. Він створив компанію «Bonny Boon» для розробки й виробництва інструментів для штампування й продемонстрував можливості цієї технології широкому колу людей

Ця діяльність привела до чудового росту кількості винаходів і відкриттів у цій області

Введення

През-Форма застосовується для тихнув же цілей, що й молоток, стійка, пуансон або інструмент для карбування, алі заміняє мускульну силу на гідравліку, а численні удари молота - на плавні видавлювання виробу. Штампування це простий, ефективний і швидкий процес, який міняє сложившееся думку про ті, що робота з металу вимагає багато години, завзятості, вправності й фізичної сили. Процес штампування дозволяє майстрові прямо й повною мірою використовувати пластичні властивості металу

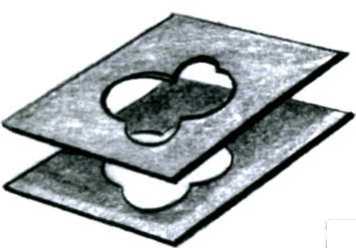

Штампування дозволяє відтворювати багато раз тієї самий об`єкт, алі це тільки одна з можливостей цього приймання. Важливо пам`ятати, що през - форми це інструменти, а не просто шаблони для виробництва однакових предметів. Форма й особливості штампа працюють по тому ж принципу, що й молоток або стійка, які залишають свої особливі відбитки на заготовці, а кінцевий результат залежить від майстерності виконавця. Штампування дозволяє додати виробу об`єм, і оскільки об`ємні вироби конструкционно міцніше плоских, можна використовувати більш тонкий метав. А це дозволяє, у свою чергу, виготовляти ювелірні вироби меншої ваги, одночасно поліпшуючи їх споживчі якості й знижуючи витрати на виробництво. Штампування менш травматична для металу, чому кування, тому що тиск рівномірний розподілене по всій поверхні. Це дозволяє виготовляти вироби з мокуме або біметалів з меншим ризиком розшарування. Подібним же чином, метав, декорований прокаткою у вальцях і травленням, може бути відштампований без ушкодження поверхні. У шкірному разі, штампувань метав гладкий і на ньому немає слідів від молотка

Приймання, описані отут, рекомендуються для кольорових металів. Мідь, стерлінгове срібло, чисте срібло, пьютер і алюміній легко формуются. Жовте золото й латунь теж підходять для цього, як і титан і ніобій. Більш тверді метали як нейзильбер і бронза краще не застосовувати

.

Штампи

У гідравлічних пресах можуть бьть використані звичайні пробійники, алі для формования напівсферичних форм, тиснення й згинання деталей годяться найрізноманітніші інструменти. У пресі можна також використовувати вирубние й обтискні штампи

Двучастние през-форми складаються із двох точно відповідних один одному верхньої й нижньої частин, між якими формуется метав. Іноді без них не обійтися, коли потрібно одержати складні форми. Такі през-форми можуть бути виготовлені в домашніх умовах з матеріалу XX століття Devcon, який являє собою єпоксидную смолу зі сталевою стружкою в якості наповнювача. Докладну інформацію щодо таких през-форм і матеріалів можна знайти в згаданій вище статті Марка Пєйсина в Goldsmiths Journal, у моїй статті "Hydraulic Die Forming for the.

Artist/Metalsmith", Metalsmith, Summer 1985, або в моїй книзі Hydraulic Die Forming for Artists am. Metalsmiths.

Одночастинні през-форми, застосовувані разом з уретаном, відкривають численні можливості у творчості. Оскільки весь штамп полягає лише з однієї частини, такі през-форми дешевше й простіше у виготовленні, чому двучастние. Крім того, смороду забезпечують різнобічність застосування. У наступному розділі описується встаткування, необхідне для штампування, і даються інструкції з виготовлення й використанню трьох типів штампів, що полягають із однієї частини (одночастинних): пуансонів, матриць і рельєфно-формувальних штампів

Каркасний през

Багато із пресів першого покоління з рамами зі звареної сталі, зроблені в 7 0е роки XX століття, вусі ще використовуються. Їхні рами виготовлені з L- або U-Образного сталевого профілю, з рухливими плитами, або серединною плитою, яка спочиває на поршні, розташованому усередині циліндра, привареного до станини преса

Дуже важливо, щоб поверхні плит були гладкими й паралельними. Поворотні пружини полегшують роботові спрессом.

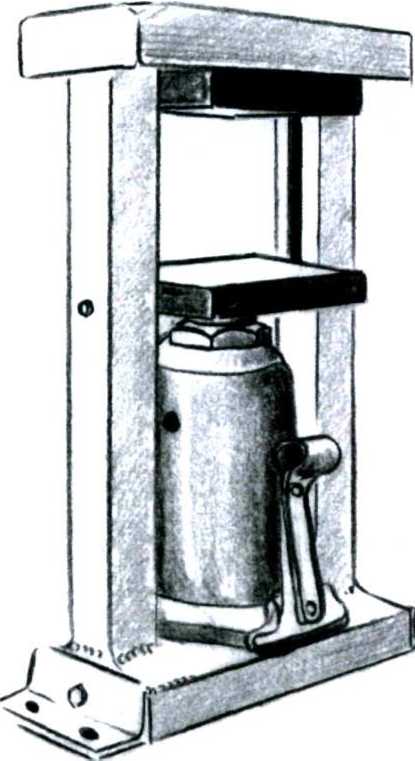

В 197 9 м. Робін Касади після консультацій з механіками й уточнення технічних характеристик конструкції, розрахованої на тиск в 2 0 тонн, сконструював збірний през. Одна важлива переваги цього преса ( крім того, що не потрібно бути зварником, щоб його виготовити)-це ті, що він може бути відрегульований по висоті, що дозволяє варіювати розміри виробів. Вартість цього преса залежить від постачальника деталей і від частки робіт з його складання, яку ви зможете зробити самостійно. Через того, що для плит потрібно досить багато сталі, а також за рахунок вартості свердління плит, витрати можуть вилитися в пристойну суму. През Bonny Doon складається зі звареної рами з 5 0-міліметрового ( 2-дюймового) квадратного сталевого профілю й сталевих плит розміром 150*150*25 мм (6*6*1 дюйм). Потужні пружини, установлені усередині профілю, забезпечують як самовирівнювання конструкції, так і «повернення». Це компактна, безпечна й ефективна конструкція для роботи в майстерні. Користуватися недорогими пресамі, які можна придбати зі знижкою в розповсюджувачів, не рекомендується. Смороду невиправдано більші, найчастіше недостатньо потужні, вимагають істотних модифікацій, не постачені манометрами й часто ламаються

Пресс Bonny Doon з автомобільним (пляшковим) домкратом

Потужність

Тиск у штампувальному пресі забезпечується стандартним гідравлічним 2 0-тонним автомобільним (іноді називаним пляшковим домкратом), який можна придбати в автомагазинах. Домкрати потужністю 10 тонн підходять для деяких през-форм, алі одночастинні през-форми вимагають потужності в 20 тонн. Настійно рекомендується додаткове обладнання у вигляді манометра, яку дозволяє вимірювати зусилля, що розбудовується, контролюючи процес і стабільність результатів

Альтернативною гідравлічною системою є роздільна система, що полягає з гідравлічного циліндра й двоступінчастого насоса з манометром, з`єднаних між собою шлангом високого тиску. Цю конструкцію також можна зібрати з деталей, які продаються в автомагазинах. Це встаткування трохи більш дорозі, алі із двоступінчастим насосом легше працюватися

Третя альтернатива - це використання стисненого повітря в якості привода для насоса. Ця система рекомендується для серійного виробництва й для тихнув, кому потрібний процес, що не вимагає додатка- фізичної сили. Тиск повітря може бути використане для точного відтворення, крім того, тимчасові показники в цьому варіанті зменшуються, у порівнянні з ручне накачуванням

.

Уретан

Уретан - це щільне резиноподобное речовина. Використовуване разом з одночастинними през-формами, воно стає під тиском другою частиною штампа. На відміну від гуми, яка стискується й зношується в процесі використання, уретан розтікається під тиском, рівномірно розподіляючи його по поверхні без ефекту удару в момент зіткнення. Після використання він вертається до первісної форми й може бути використаний знову тисячі раз. Зношений зовнішній вигляд матеріалу після тривалого використання не впливає на якість процесу. Гумові аркуші або блоки можуть бути використані в одночастинних през-формах, алі результати будуть непередбаченими й менш виразними, до того ж гума схильна до швидкого зношування

Я вважаю, що непогане мати набір з декількох уретанових підбивок і блоків різних размереров, товщини й твердості. Твердість виміряється в дюрометрах і для уретану вона перебуває в проміжку від 95 (самий твердий) до 80 (більш м`який) дюрометрів. Загалом, уретан твердістю 95 застосовують для штампування, у тієї година як 8 0-ий рекомендується для карбування й більш ретельного пророблення деталей

Оскільки уретан «розтікається» під тиском, те при використанні з пуансонами він звичайно перебуває в контейнері з міцними стінками, до що він заповнює простір угорі й навколо пуансона. Контейнер виглядає в такий спосіб: відрізок сталевої сурми з товщиною стінки 6 мм (1/4 дюйма) заповнюється уретаном так, щоб до верхнього краю залишалося 12 мм (1/2 дюйма). Діаметр сурми підбирається залежно від розмірів виробу. Звичайно такі контейнери не мають дна. Для розвитку найбільшого тиску, що дозволяє проробити, максимум деталей, використовуйте контейнер із дном. Контейнери звичайно заповнені уретаном твердістю 95, алі, коли потрібно гранично чітке пророблення деталей, використовується уретан 80.

Уретанові підбивки виготовляються з уретану твердістю від 8 0 до 95 дюрометрів і товщиною від 1,5 мм (1/16 дюйма) до 25 мм (1 дюйма) . Смороду використовуються, коли штамп не підходить по розміру кконтейнеру.

З такими підбивками звичайно використовуються матричні прес-форми. Товщина використовуваної підбивки залежить від глибини й розміру прес-форми. Більші форми, у яких бажану глибоке штампування, вимагають більш толстихподкладок. Самі тонкі підбивки використовуються для тиснення

Раніше для виготовлення таких підбивок і блоків пропонувався до використання самополимеризующийся двокомпонентний наливний уретан Flexan (Флексан). Алі, оскільки, недавно було встановлено, що цей матеріал небезпечний, його не можна рекомендувати до роботи. Небезпека проявляється під година його змішування й полімеризації. Навіть протигази не забезпечують необхідного захисту. Готові підбивки із Флексана не представляють небезпеки. Цей матеріал завжди слід різати ножицями або гострим ножем

.

Ніколи не нагрівайте, не обробляйте на абразивному колі, не спалюйте, не шліфуйте й не розпилюйте ніякі види уретану, оскільки виділяються небезпечні випари

Типовий пуансон, вирізаний з акрилу

Штамп вдавлюється в уретанову підбивку, яка розтікається нагору й довкола нього. Уретан поміщений у циліндр із привареним дном. Помітьте, що штовхальник пригвинчений до верхньої плити преса болтом

Пуансони

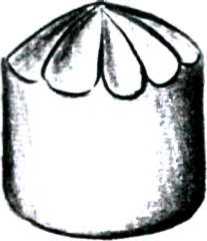

Пуансон (іноді називаний «тато») являє собою інструмент, який давити на метав і вдавлюється в нього для додання йому необхідної форми. Це звичайно «позитив» форми, що вимагається, як показано на малюнку внизу. Уретан у контейнері є іншою частиною през-форми

З литого акрилового (Acrylite, Plexiglas, Lucite) стрижня виходить дивно гарний штамп. Акрил цілком доступний, недорогий і легко обробляється, а так саме здатний витримувати статичні навантаження до 130 кг/дів

(1800 фунтів на квадратний дюйм). У випадках, коли на пуансоні є гострі деталі або намічається тривале використання, я рекомендую використовувати Delrin, більш міцний і дорогий матеріал. Який би матеріал ви не забрали., торці стрижня повинні бути паралельними й зрізано під кутом 90° до осі. Я рекомендую довжину в 25 мм (1 дюйм). Самому важко отторцевать заготовку акуратно, тому я рекомендую, щоб різання виконувалося постачальником

Акрилу можна надавати форму за допомогою грубих напилків або різати його фрезами за допомогою бормашини. Коли працюєте з акрилом, надягайте респіратор і захисні окуляри, а також уникайте обробки на великій швидкості. Якщо акрил стає липким або видає різкий захід палаючого пластику, ви його перегріли, тому необхідно зменшити оберни й тиск. Продукти розкладання, що виникають при нагріванні, можуть бути небезпечні. Зберіть пилососом завісь пилок відразу ж після закінчення роботи. Коли ви вирізуєте штамп, почніть із чорнової форми. Занадто глибокі спили й поднутрения викличуть розлам штампа. Гострі гуляй можуть розірвати метав перш, ніж він приймі форму

У міру утвору форми робіть відбитки зі штампа, контролюючи хід своєї роботи. Пуансони -це деталі для формування й тому контуру деталі треба приділяти особливої увагу. Текстура також може бути частиною дизайну, алі вона буде проглядатися тільки при використанні тонких листів металу (0,33 мм (28 B&S) або тонше).

Інші матеріали, що використовуються для виготовлення штампів: торцеві спили твердих порід дерева, нікель, латунь, алюміній і сталь. Штампи можуть бути вирізані, складені із частин або відлиті. Вибір матеріалу для штампа буде залежати від його розміру й складності, матеріалу виробу й необхідної кількості дублікатів. Не використовуйте тендітні матеріали, які можуть дати відколи, а також штам не винний бути високим

Висота в 25 мм (1 дюйм), рекомендована для акрилових штампів, підходить також для інших матеріалів. Оскільки штампи вдавлюються в контейнер зі сталевими стінками, у випадку поломки смороду там і завтрачати

Для роботи зі штампом вибирайте такий уретановий блок, діаметр якого близький до діаметра пуансона. Пуансон може бути прикріплений до верхньої плити преса декількома способами. Він може бути пригвинчений безпосередньо уводити, повести до ладу

верхній плиті або встановлений і зафіксований за допомогою двостороннього скотча. Оскільки уретан не заповнює весь контейнер, може знадобитися спейсер (штовхальник), що подовжує пуансон для занурення його в уретан. Я звичайно виготовляю пуансони висотою 25 мм (1 дюйм) і прикріплюю їх за допомогою двостороннього скотча до штовхальника, який прикручений до верхньої плити преса

Завжди працюйте з відпаленим металом. Металева заготовка винна бути менше штампа. При використанні заготовки більшого розміру, вона буде загортатися на штамп ( як пивна кришка на пляшку) і її буде важко зняти. Це буде перешкоджати вдавленню рельєфу штампа в металеву пластину, що буде причиною поганого пророблення деталей, Ті, наскільки добрі надрукуються деталі на поверхні виробу, залежить від товщини використовуваної металевої заготовки: чому тонше метав, тім більше деталей. Щоб максимально проробити всі деталі можна використовувати кілька приймань. Перший з їх - це відпал з повторної прессовкой. Формована заготовка може бути зафіксована на штампі липкою стрічкою. Інший спосіб максимально проробити відбиток - це використання сталевого контейнера із дном. Контейнери звичайно наповнюють уретаном твердістю 95 дюрометрів, а контейнери із дном - уретаном 8 0, які використовуються для відбитка більш дрібних деталей. У ході роботи ведіть записи для шкірного зразка, щоб при необхідності відтворити результати

Працюючи з пуансоном у пресі, ви можете спостерігати за тім, як іде процес. Пуансон буде опускатися в контейнер, поринаючи в уретан і вдавлюючи в нього заготовку. Ви можете вилучити пуансон у контейнер на 2/3 глибини (якщо в нього є дно). Якщо контейнер не має дна, зупинитеся, коли уретан почне видавлюватися назовні знизу, тому що це означає, що ви досяглися максимального тиску усередині контейнера

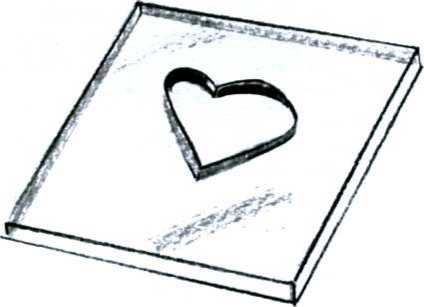

Матрична през-форма

Матрична през-форма (матриця) також може бути названа контурним штампом, тому що вона являє собою просто пластину з матеріалу, у якій вирізаний отвір, відповідне до контуру виробу. Матрична през-форма - нижня половина штампа; деталь, усередині якої виробу надається форма. Коли уретан використовується з матричною през-формою, він виконує роль пуансона. Концептуально матрична през-форма схожа на мазонитовие штампи, якими користуються майстри багато років. У цьому випадку, однак, немає необхідності прикріплювати металеву заготовку до през-форми або використовувати молоток або пунзель для формування металу. През «притискає» заготовку до штампа, а уретан рівномірно вдавлює й витягає метав у наявний отвір без додання йому якої-небудь фактури. Результатом є гладка форма, що нагадує подушечку, із плоским фланцем і чітким контуром

Матриця

Ці деталі можуть бути виготовлені із пластику, сталі або алюмінію

У матричній през-формі уретан бере на собі функцію пуансона, вдавлюючи метав усередину форми. Зверніть увагу на використання багатошарової матриці для збільшення глибини продавливания.

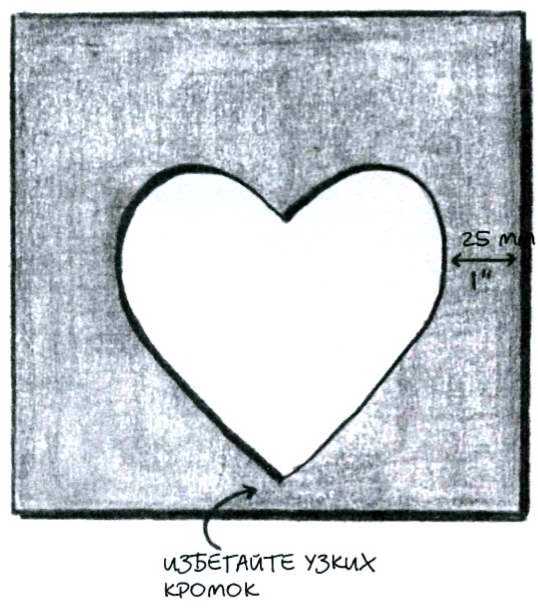

Мазонит, дерево й алюміній завжди використовувалися для виготовлення цих през-форм, алі я віддаю переваги аркушевому акрилу, тому що його легше різати, він недорогий і більш довговічний. Сталева або латунна пластина, установлена з лицьової сторони форми, дозволяє використовувати цю през-форму сотні раз. Можна купити аркуші акрилу різної товщини, алі я вважаю, що найбільш практичної є товщина в 6 мм (1/4 дюйма), тому що такі пластини дешевше, легко ріжуться, і з їх можна скласти кілька шарів, щоб одержати необхідну глибину штампа. Більші пластини можна розрізати на маленькі, більш зручні в роботі за допомогою ножівки, це може зробити й постачальник пластику. Можна також купити обрізки на ваги. Якщо ви можете дозволити собі первісні вкладення, створіть запас із квадратиків необхідних розмірів. Дуже зручно просто побрати з полки заготовку й приступитися кработе.

Щоб визначити оптимальну товщину для штампа, виміряйте саму широку частину контуру, що вирізьблюється вами, виробу, Чому ширше виріб, тем глибше ви можете продавити рельєф і тем товстіше винна бути прес-форма. У наступній таблиці відбиті основні співвідношення розмірів

Ширина контуру | Товщина | |

матричної | ||

през-форми | ||

2 5 мм (1 дюйм) | 6 мм | (Н дюйма) |

38 мм (1 % дюйма) | 9 мм | (3/8 дюйма) |

50 мм (2 дюйма) | 12 мм | (% дюйма) |

63 мм (2 % дюйма) | 19 мм | (% дюйма) |

Отцентрируйте малюнок на пластині й залишіть поля шириною, щонайменше, 19 мм (3/4 дюйма) навколо контуру виробу. Без такої крайки матрична през-форма, швидше за всі, зламається, особливо, якщо в дизайні присутні гуляй, як на малюнку. Якщо припуск буде шириною в 25 мм (1 дюйм) і більш, це навіть краще. Я ріжу аркушевий акрил ювелірним лобзиком зі спіральним пилянням. Оскільки ці полотна залишають нерівний край і в процесі розпила їх важко контролювати, робите розпил поруч із лінією, а не по ній, а потім обпиляєте на потрібну глибину. Важливо, щоб верхній край був випиляний чисто, і щоб внутрішні стінки контуру не малі поднутрений з лицьової сторони й були вертикальними. Ступінь остаточної обробки не має значення

Звичайно я запозбавляю близько 25 мм (1 дюйма) матеріалу навколо вирізаного контуру виробу. Не розташовуйте кутів поруч із краєм пластини, як нижній край серця на малюнку

«Плоске дно».

Розв`язок проблеми-більш товста матрична през-форма

Якщо ви прагнете скласти матричну през-форму з декількох шарів акрилу кожний товщиною 6 мм (1/4 дюйма), просто виріжте перший силует, а потім перенесіть його чертилкой на наступну пластину. Повного збігу не потрібно, алі не допускайте поднутрений, тому що смороду викличуть розлам през-форми