Усе це є основою для широкого поширення процесу в умовах як досвідченого й серійного, так і масового машинобудування й приладобудування. Залежно від організаційних, технологічних умов, ступені механізації на різних підприємствах, виробництво виливків різниться по трудомісткості, собівартості й іншим техніко-економічним показникам. Виливка по якісних характеристиках і загальним витратам праці й матеріалів на виготовлення готових деталей більш вигідні в порівнянні з куваннями: так, при переході на лиття по виплавлюваних моделях витрата металу й трудомісткість механічної обробки скорочуються на 30-80 %; собівартість виготовлення деталей зменшується на 22-80 % [41 ].

По даним різних галузей машинобудування, заміна кувань виливками по виплавлюваних моделях з високоміцної сталі підвищує КІМ з 0,182 до 0,754. Тільки в автотракторній промисловості застосування лиття по виплавлюваних моделях дає економічний ефект понад 2,5 млн. руб. у рік [43].

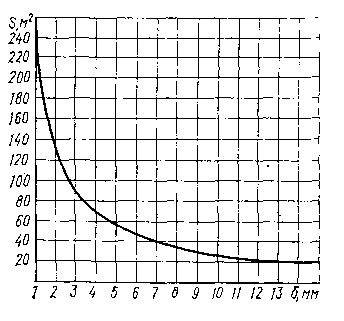

Рис. 11.1. Визначення коефіцієнта технології механічної обробки УВОДИТИ, УВЕСТИ ДО ЛАДУ.

.

Найбільш економічний такий спосіб виробництва заготовок, при якому собівартість їх ближче всього до вартості виробництва готових деталей, а витрати на готові деталі при цьому мінімальні

Собівартість виливків при виготовленні моделей у металевих прес-формах при малих серіях значно вище, чим кувань, але з укрупненням серії відмінність у собівартості литих деталей і кутих заготовок зменшується. У цьому випадку вирішальний вплив на вибір способу виготовлення заготовки виявляє трудомісткість і вартість механічної обробки

За результатами аналізу витрат на виробництво деталей масою 0,2-2 кг із різних заготовок (литих, кутих, штампованих і із прокату) установлене, що сумарні витрати на виготовлення деталі з углеродистой і низьколегованої сталей стосовно витрат на заготовки можуть бути виражені формулою

де Р

- вартість заготовки; ДО — коефіцієнтрівень, що виражає, досконалості технології механічної обрабтки (мал. 11.1), при обробці на універсальних верстатах ДО = 0,1, при обробці на автоматах ДО = 0,6; N — число розмірів, по яких деталі піддають механічній обробці; з — коефіцієнт використання металу, дорівнює відношенню маси готової деталі до маси заготовки; А — середня точність обробки

! Головне в розвитку цього способу лиття, як і всього ливарного виробництва, полягає в тому, щоб підвищити ефективність його застосування і якість виливків на основі науково-технічного прогресу, оптимального використання виробничих фондів, матеріальних і людських ресурсів, поліпшення управлінської й планової роботи

У планах розвитку ливарного виробництва особливо підкреслюється соціальний аспект, характеризуемий рівнем механізації й автоматизації виробничих і транспортних процесів (важка ручна праця повинен бути повністю механізований); створенням оснащення високої продуктивності з мінімальною вібрацією й шумом; дотриманням норм відносно чистоти й температури повітря в робочому приміщенні; освітленості робочих місць

Проекти планів обґрунтовують інженерними й економічними розрахунками в кожному цеху за даними його паспорта. Паспорт цеху повинен містити, наприклад дані, що випливають: рівень використання виробничих потужностей; коефіцієнт змінності встаткування; заходу щодо спеціалізації виробництва; загальний організаційно-технічний рівень виробництва; техніко-економічні показники

Паспорт цеху повинен бути складений з використанням тільки документованих даних не пізніше, чим через 10 днів після здачі річного звіту вищої організації. При розробці планів ураховують зустрічні плани й результати соціалістичного змагання, що забезпечує єдність планування й соціалістичного змагання

Великий ефект дає бригадний метод організації праці. Примітний щодо цього досвід ливарів Мінського тракторного заводу ім. В. І. Леніна наскрізні бригади, що організували. Наприклад, у таку бригаду входять усі плавильники, що працюють у різні зміни. Наслідком їх зацікавленості в кінцевому результаті всього колективу є скорочення втрат часу, ріст продуктивності праці

Мистецтво планування й господарського керівництва полягає в умінні виявити ті конкретні ланки, де ціною мінімальних витрат можна одержати найбільший кінцевий результат, у використанні всіх стимулів підвищення ефективності виробництва [32,115].

Планові показники й нормативи. У цей час підсилюється значення натуральних показників, що визначають потребительную вартість, обумовлену в завданнях і договорах на поставку виливків належної якості у встановлені строки

Відхилення якості повинне бути враховане в технічних умовах на виливки за допомогою відповідних коефіцієнтів, що обумовлюють підвищення зацікавленості поліпшення якості

Для виміру й оцінки загального об`єму випуску виливків у цей час використовують показник нормативної чистої продукції (НЧП). Він відбиває витрати живої праці в даному цеху на відміну від показників валової, товарної, реалізованої продукції, які включали витрати й упредметненого праці

НЧП сумарна оцінка витрат живої праці, при якій норматив являє собою рівень суспільно необхідних витрат живої праці на одиницю продукції. Визначають цей показник при розробці оптової ціни на основі відповідних статей калькуляції: основної й додаткової заробітної плати, відрахувань соціального страхування, прибутки й чистої продукції в комплексних статтях (загальнозаводських і цехових витрат, що течуть витрат на зміст і експлуатацію встаткування, витратах на підготовку виробництва, інших комплексних статтях).

Особливу актуальність здобуває скорочення витрат матеріалів і енергії, тому що витрати на них становлять до 73 % собівартості виливків. У цьому зв`язку розробка й впровадження маловідходної технології є першорядною проблемою

У системі планових показників як узагальнюючого вимірника роботи й кінцевих результатів повинні залишатися собівартість продукції, рівень рентабельності виробництва, оптових цін

Трудомісткість. Застосування НЧП як планового показника дає більш объективую оцінку результатів роботи цеху, створює сприятливі умови для зниження металоємності й вартості виливків, оскільки тут немає зацікавленості у використанні дорогих і підвищувальних масу виливків вихідних матеріалів. Але ця система припускає розрахунки трудомісткості виготовленого виливка, тому що він дозволяє встановити ліміт чисельності робітників. Науково обґрунтовані норми праці створюють умови для рівної його інтенсивності й напруженості на різнорідні роботах

У табл. 11.1 наведені зразкові иорми часу на виготовлення 1 кг виливків з углеродистой і низьколегованої сталей в умовах серійного виробництва. Прийнята наступна технологія: моделі виготовляють із пастообразних сполук на шприц-машинах; збирають їх у блоки вручну: для одержання виливків масою до 0,3 кг моделі припаюють до стояка на один живильник масою 0,3-1 кг — на два живильники й масою >1 кг- на три живильники; оболонку формують тришарову на блоках моделей для виливків масою до.

2 кг, чотиришарову на блоках виливків масою 2-4,5 кг і п`яти-шестислойние- для блоків виливків >4,5 кг; моделі виплавляють у гарячій воді; заформовивают у сухий опорної наповнювач, прожарюють форми в печі з механізованим завантаженням і вивантаженням; сталь пиавят в індукційних печах типу ИСТ-0,16, заливають форми розплавом вручну за допомогою ковша місткістю до 30 кг; відбивають оболонки на вібраційному верстаті, остаточно очищають виливка в лужній ванні й відрізають їх від ливникової системи вулка-нитовими дисками

По складності виливка рекомендується ділити на наступні групи

I група — прості виливки, компактн прямолінійні поверхні, що мають, з незначними виступами (1а) і нескладні виливки з виступами, поглибленнями й отворами великого діаметра (16).

Маса, кг | Група складності отлнвок | |||||

деталі | відлив кн | 1 | II | III | IV | V |

0,013 | 0,02 | 36,0 | 40,0 | 45,0 | 52,9 | 63,0 |

0,034 | 0,05 | 25,6 | 30,6 | 34,0 | 39,5 | 48,0 |

0,070 | 0,10 | 19,6 | 23,4 | 26,4 | 31,2 | 37,4 |

0,142 | 0,20 | 16,4 | 18,5 | 22,0 | 25,2 | 30,8 |

0,220 | 0,30 | 15,0 | 16,2 | 18,8 | 20,8 | 27,2 |

0,300 | 0,40 | 13,3 | 15,0 | 17,6 | 19,5 | 24,2 |

0,455 | 0,60 | 12,0 | 13,0 | 15,4 | 17,4 | 20,8 |

0,800 | 1,00 | 10,5 | 11,4 | 13,1 | 14,6 | 17,8 |

1,150 | 1,40 | 9,8 | 10,6 | 11,6 | 13,4 | 17,4 |

1,510 | 1,80 | 8,8 | 9,5 | 10,2 | 11,8 | 15,4 |

2,050 | 2,40 | 8,4 | 9,0 | 9,5 | 11,8 | 13,8 |

3,120 | 3,60 | 7,8 | 8,4 | 8,9 | 10,3 | 12,8 |

3,930 | 4,50 | 7,4 | 8,0 | 8,5 | 9,7 | 12,2 |

4,860 | 5,50 | 7,0 | 7,6 | 8,0 | 9,35 | 11,7 |

5,810 | 6,50 | 6,7 | 7,4 | 7,7 | 8,95 | 11,3 |

6,750 | 7,50 | 6,5 | 7,05 | 7,5 | 8,65 | 10,4 |

8,100 | 9,00 | 6,2 | 6,7 | 7,2 | 8,25 | 9,88 |

9,000 | 10,00 | 6,0 | 6,54 | 7,0 | 8,0 | 9,8 |

Примітка. Норми часу слід ухвалювати з коефіцієнтами в залежно* сти від виду виробництва: 1,25 при дрібносерійному; 0,75 прн крупносерийном і масовому» комплексно-механізованому; 0,7 прн автоматизованому масовому. Випливає також учи» тивать складність готування ливарного сплаву, так коефіцієнт 2,5 рекомендується при використанні високолегованих (типу коррозионно-стійких і подібних їх) сталей відкритої плавки; 4,5 при використанні жароміцних сплавів вакуумної плавки; 2,25 при використанні алюмінієвих сплавів

.

II група — виливка середньої складності, що полягають із комбінацій криволінійних і прямолінійних площин з отворами й ребрами, а також виливки прості по геометрії, ио тонкостінні з розвитому поверхнею

III група — складні виливки, що представляють собою комбінація криволінійних і прямолінійних поверхонь із виступами й поглибленнями, з виутреииими порожнинами

IV група — особливо складні виливки, з більшим числом виступів,поглиблень, отворів, тонких стеиок, ребер, а також виливка, що представляють собою комбінація різних фігур, розташованих у різні площинах

У табл. 11.2 наведені дані про трудомісткість основних операцій иа п`ятьох заводах із серійним виробництвом. Із цих даних видне, що найбільші трудові витрати доводяться иа виготовлення й складання моделей вблоки.

Вихід придатних виливків і витрата основних матеріалів. Вихід придатних виливків — це відношення маси придатних виливків до маси металевої шихти. Зиая вихід придатного ( %), визначають витрата металу — основного матеріалу. До основних відносять ті матеріали, з яких полягає виливок, Вихід придатного тем вище, чим простіше від-

Основна операція | Заводь! | Розрахункова трудомісткість при середній масі отлнвкн 100 г | |||||

А | Б | В | г | Д | |||

Виготовлення моделей | 38-41 | 40-42 | 27-35 | 25,2 | 26 | 32 | |

Складання моделей у блоки | 8,3-11,8 | 2,8- | 9-12 | 12 | 10,4 | 7 | |

3,5 | |||||||

Виготовлення оболонки | 8,2-9,9 | 12-14 | 8-11 | 9,5 | 12,5 | 9 | |

форми | |||||||

Формування й прокалива | 8,2-9,9 | 11-12 | 6,5 -1 | 12 | |||

ние форм | |||||||

Плавка й заливання ме | 3,4-5,6 | 20-21 | 10-11 | 12,8 | 22 | 8 | |

талла | |||||||

Вибивка | 3,2-9,9 • | 4,5 | 4 ) | 1 | |||

Відрізка ливникової си | 8,3-11 | 8,2 | | 9 | ||||

стеми | 21-24 | 30 | 29,1 | ||||

Очищення виливків, ис | 8,4-7,8 | 12,0 j | 22 | ||||

правління дефектів, тер | |||||||

мообработки | |||||||

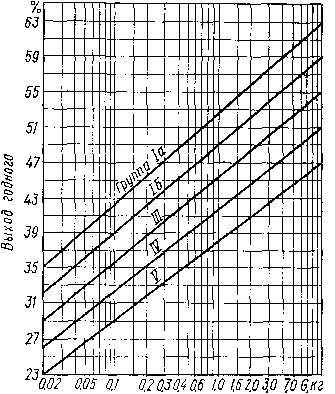

ливка по конфігурації й більше її маса, вище кваліфікація працюючих у цеху, а також ииже вимоги, пропоновані до якості виливків. На мал. 11.2 наведена залежність виходу придатного для углеродистой стали від складності виливків. З підвищенням виходу придатних виливків скорочується витрата металу, модельних і формувальних матеріалів, електричної енергії, знижується собівартість виливків, підвищується ефективність використання встаткування й продуктивність праці. При цьому знижуються неминучі втрати металу на вигар його при плавці. Чим вище вихід придатних виливків, тем вище КІМ і КИМо.

Дані про вихід придатних виливків служать підставою для розрахунків витрати металу на одиницю виливків. Методи розрахунків норм витрати металу, КІМ і КИМо наведені в гл. 7.

Витрата допоміжних матеріалів. До допоміжних відносять ті матеріали, які не становлять масу виливків, але необхідні в процесі їх виготовлення. Модельні й оболонкові матеріали — головні з них, тому що вони становлять 15—18 % собівартості виливків

Витрата модельних матеріалів збільшується зі зниженням виходу придатних виливків, тому що зростають частка ЛПС, кількість забракованих виливків і технологічні втрати оболонок форм. Наприклад, витрата модельної сполуки Р-3 на одну тонну придатних виливків, у випадку виплавления його з оболонок гарячою водою, становить 68—114 кг при виході придатного 50 % і 86—142 кг при виході придатного 40 %, У гл. 10 наведений метод розрахунків необхідного коли-

Рнс. 11.2. Вихід придатних отлнвок залежно від їхньої маси G і складності

чества модельної сполуки для масового комплексно-механізованого виробництва автомобільних виливків

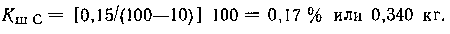

Витрата матеріалів для виготовлення оболонок форм збільшується зі збільшенням площі поверхні 1 т виливків (мал. 11.3), тобто чому вони більш складні й тонкостенни, а також чим менше вихід придатного

Площа поверхні виливка (м

) розраховують по формулі

де М — маса виливка, кг; р — щільність сплаву при 20°С, кг/м

; б — товщина стінки виливка, м, або визначає за графіком, показаному на мал. 11.3.

Приклад розрахунків. Витрата суспензії (середній) на 1 м

виливків і ЛПС із урахуванням втрат її 15 % становить 6,5-7 кг/м

. Сполука суспензії: 26-28 % сполучного ЄТС 40 (орг-1 або орг-2), 72-74 % пилоподібного кварцу кристалічного. Витрата обсипочного матеріалу ( по масі) приблизно такої ж, як суспензії

Визначаємо середню товщину стінок виливків. Приймемо, що товщина їх б = = г-5 мм, тоді по мал. 11.3 площа поверхні 1 т виливків S = 60 м

. До цієї площі треба додати площу ЛПС. Площа ЛПС зі стояком діаметром 40 мм знаходимо по табл. 11.3; при виходу придатного 50 % вона становить ~14 м

на 1т виливків. Тоді сумарна площа поверхні виливків і ЛПС при виході придатного 50 % буде

60 + 14 = 74 м

/т.

Витрата суспензії на 1 т виливків

6,5-74= 481 кг/т, у тому числі сполучного ЄТС (иа 1 т виливків).

481-36/100 я* 173 кг/т.

Маса й площа поверхні ЛПС зі стояком круглого перетину

Розміри, мм, елементів ЛПС | Чи. сло. отлн. вок | Маса,. ЛПС,. кг | Площа поверхні ЛПС | |||||

Стояк | Лійка | див 2 | м на I т виливків, при виході придатних виливків, % | |||||

диа. метр | ви сота | діаметр угорі | висота | 50 | 40 | |||

28 | 280 | 50 | 40 | 20 | 1,862 | 345,5 | 19,45 | 29,4 |

32 | 300 | 60 | 50 | 30 | 2,75 | 449,0 | 17,2 | 25,8 |

40 | 300 | 60 | 50 | 30 | 3,918 | 533,5 | 14,16 | 21,49 |

Норма витрати ЄТС 40 при содержаиии в сполучному 16 % двоокисі кремнію 173-16/40 = 69 кг/тотливок.

Витрата електроенергії (зразковий) на технологічні потреби наведений у табл. 11.4. Витрата встановлена для плавки в індукційних печах з кислої й основний футеровкой, для нормалізації термообробки виливків і прожарювання форм у методичні печах

.

Таблиця 11.4.

Витрата електроенергії

Операція технологічного | Витрата, квт-ч, на 1 т | |

процесу | шихти | придатних отлнвок |

Плавка стали: | ||

углеродистой | 580 | - |

коррозионно-стійкою | 630 | - |

Нормалізація виливків зі сталі: | ||

углеродистой | - | 1100 |

кор розионно- стій який | - | 1800 |

Прожарювання оболонкових форм (в опорному наповнювачі) | - | 1860 |

Сушіння матеріалів | - | 450 |

Відомі наступні способи зниження витрати електроенергії: підігрів шихти газовими пальниками перед плавкою, прожарювання про-лочкових форм у газових печах замість електричних; застосування матеріалу основи оболонки з малим термічним розширенням, наприклад порошків непрозорого кварцового скла

Собівартість. У якості узагальнюючого вимірника роботи й кінцевих результатів у цей час виступає собівартість виливків-.

Собівартість прямо пов`язана із трудомісткістю, яка тем вище, чим менше маса виливків і чому вони складніше. Зі збільшенням обсягу виробництва й ступені механізації технологічного процесу трудомісткість і собівартістьвиготовлення виливків зменшуються,.

однак співвідношення між собівартістю (руб.) і трудомісткістю непостійні, тому що різні й темпи їх змін

Собівартість включає заробітну плату основних робітників, що доводиться на 1 т виливків, вартість споживаних матеріалів і електроенергії, витрати на оснащення ( по статті спеціальні витрати), цехові витрати й втрати від шлюбу

Для поліпшення й полегшення контролю за виконанням нормативів по витраті матеріалів і електроенергії й застосування в галузі нормативу чистої продукції, доцільно використовувати структуру собівартості, показану в табл. 11.5, виділивши ліміт (у відсотках) на оплату допоміжних матеріалів і електроенергії в окремі статті

Таблиця 11.5.

Типова калькуляція собівартості, руб., на 1 т виливків з углеродистой і низьколегованої сталі

Лнмнт, | Виливка | ||||

Стаття | себестои. мости | прості | середньої слож. ности | складні | особливо. складні |

Основні матеріали | 6 | 45,2 | 51,0 | 62,1 | 69,0 |

Допоміжні матеріали | 20 | 151,0 | 170,0 | 207,0 | 230,0 |

Заробітна плата основних робітників | 15 | 113,8 | 127,5 | 155,25 | 172,5 |

Заробітна плата допоміжних робітників | 15 | 113,0 | 127,5 | 155,25 | 172,5 |

Відрахування иа соціальне страхування | 2 | 15,1 | 17,0 | 20,7 | 23,0 |

Електроенергія | 16 | 120,5 | 136,0 | 165,6 | 184,0 |

Спеціальні витрати | 5 | 34,0 | 42,5 | 51,75 | 57,5 |

Цехові витрати | 19 | 144,3 | 161,5 | 196,65 | 218,5 |

Втрати від шлюбу | 2 | 15,1 | 17,0 | 20,7 | 23,0 |

Собівартість | 100 | 755,0 | 850,0 | 1035,0 | 1150,0 |

Собівартість, расчитанная по табл. 11.5, відповідає дійсності тільки за умови, що витрати на матеріали, електроенергію й по інших статтях калькуляції, крім оплати живої праці, постійно становлять однакову частину собівартості. Із цього випливає, що зниження собівартості виливків — кінцеву мету виробництва — треба шукати в удосконалюванні технології й організації виробництва

Спеціальні витрати. До спеціальних витрат відносять вартість виготовлення й доведення прес-форм, металевих стояків-каркасів і подібного оснащення. Зі зменшенням серії виливків витрати на виготовлення прес-форми, віднесення на один виливок, зростають як за абсолютним значенням, так і у відсотках стосовно загальних витрат на її виготовлення. З укрупненням серії виливків єкономичней використовувати більш досконале оснащення, хоча й дорогу (табл. 11.6).

Серія випу. скаемих. отлнвок,. шт. | Прес-форма | Трудоем. кістка изгото. вления. прес-. форми,. мнн | Витрати часу на одну модель, мнн | Продол. житель ность. изгото. вления. однієї моделі,. мнн | Сумарна трудомісткість на одну модель, мнн |

500 | Одногнездная з легкоплав | 4 800 | 9,6 | 2 | п,б |

5 000 | кого сплаву Шестигнездная з легкоплав | 10 800 | 2,17 | 2 | 2,5 |

100 000 | кого сплаву Шестигнездная зі сталі | 21 000 | 0,21 | 0,75 | 0,34 |

Примітка. Спосіб видалення моделей — виплавление.

Приклад впливу механізації технологічного процесу на трудомісткість виготовлення й собівартість виливків наведений у табл. 11.7.

Таблиця 11.7.

Зразкова трудомісткість виготовлення 1 кг виливків

Отлнвкн | Процес виготовлення отлнвок | Трудо-. ємність,. чіл.-год |

Середньої складності масою до 1,6 кг зі сталі: | ||

углеродистой | Механізований | 0,5 |

Ручний | 1,2 | |

коррозионно-стійкою | » | 3,0 |

жароміцної | » | 4,2 |

Складні масою до 1,6 кг зі сталі: | ||

углеродистой | Механізований | 0,55 |

Ручний | 1,5 | |

коррозиоиио- стій який | » | 6,6 |

При механізованому процесі виготовлення виливків ступінь їх складності не виявляє істотного впливу на витрати праці, тоді як при ручному виготовленні складних виливків ці витрати на 1 кг виливків значні

Цехові витрати після виділення з них заробітної плати допоміжних робітників і ІТП, вартості допоміжних матеріалів і електроенергії становлять майже п`яту частину собівартості виливків. Що залишилися в їхній сполуці витрати на обслуговування побутових приміщень, транспортні витрати, амортизацію будинків і реманенту, виплату за послуги інших цехів, за простої й інші значною мірою залежать від організації господарської діяльності й можуть бути скорочено до 12-15 % замість 19 %, передбачених

у проекті типової калькуляції (див. табл. 11.5). Слід зазначити, що таке скорочення є нормою на багатьох заводах. Питання про скорочення втрат від шлюбу у зв`язку із завданням підвищення якості виливків і ефективності виробництва має не тільки економічне, але й соціальне значення

Розрахунки економічної ефективності від впровадження нової техніки виконують, порівнюючи вихідні показники за собівартістю й витратам впровадження, з наступним множенням результатів порівняння на річний обсяг виробництва по формулі

де З

і З„ — собівартості одиниці виливків до впровадження нової техніки й після впровадження, руб.; ДО

і ДО

- питомі капітальні витрати на одиницю до впровадження нової техніки й після впровадження, руб.; Е — нормативний коефіцієнт, Е = 0,15; А

- обсяг виробництва виливків у рік після впровадження нової техніки, т (або в інших одиницях).

Строк окупності додаткових капітальних витрат у літах визначають як відношення різниці питомих капітальних витрат до різниці себестоимостей по формулі

Потрібно електролітичного нікелю (99,8% Ni; 0,1 С; сума домішок 0,6%) 38,0-22,56 = 15,44 кг (ухвалюючи 100 % Ni).

Розрахунки змісту Si. Необхідний зміст у виливках 2,5 % Si (В =15)

Вноситься Si у шихту з поверненням [2,3-120/100] = 2,76 кг. Слід увести Si у шихту з феросиліцієм 5,88-2,76= 3,12 кг. Потрібно феросиліцію (76,5% Si; сума домішок 1,2 %) 3,12-100/76,5 = 4,07 кг.

Розрахунки змісту Мп. Необхідний зміст у виливках 1 % Мп.

(В =

Вноситься Мп у шихту з поверненням [0,8-120/100] = 0,96 кг. Слід увести Мп у шихту з феромарганцем 3,4-0,96 == 2,44 кг. Потрібно феромарганцю (82,0 % Мп; 1,2% З; сума домішок 2,6%) 2,44-100/82 — 3,0 кг.

Розрахунки змісту Fe. Залізо є основним компонентом сплаву, зміст його повинне бути 52,35 (в = 2)

Вноситься Fe у шихту з поверненням 52,0-120/100 = 62,4 кг (по різниці в хімічному складі повернення). Вноситься Fe у шихту з феросплавами 12,7 кг. Слід увести Fe шихту з низьковуглецевою сталлю

Потрібно низьковуглецевої сталі (98,5% Fe; 0,1 % З; сума домішок 1,4%)

Розрахунки змісту С. Необхідний зміст у виливках 0,15 % З («=10)

Вноситься в шихту: з поверненням 0,17-120/100 = 0,204 кг, з низьковуглецевою сталлю 0,032 кг, з феросплавами 0,088 кг,

Тпебуется додатково ввести С у шихту:

(16 г вуглецю у вигляді дробленого бою графітових електродів).

Далі розрахований сполука шихти слід перевірити на припустимий зміст шкідливих домішок S і Р. Допускається S — 0,03 %, або 0,06 кг; Р — 0,035 %, або 0,07 кг. Вноситься в шихту ( для S і Р, в = 0): з поверненням 0,02-120/100 = 0,024 кг S і 0,024 кг Р (по 0,02 %); з низьковуглецевою сталлю 0,009 кг S і 0,009 кг Р (по 0,03%); з феросплавами 0,011 кг S і 0,013 кг Р (0,03 % S; 0,03-0,3 % Р).

Зміст сірки: 0,024 + 0,009+ 0,011 = 0,044 кг або 0,022 % S

< 0,03 % .

Зміст фосфору: 0,024+ 0,009+ 0,013 = 0,046 кг або 0,023 % Р

< .

Розрахунковий зміст S і Р у шихті менше припустимого межі

Якщо проведені перевірки Рза змістом вуглецю, сірки й фосфору в шихті показують підвищений їхній зміст, то слід застосовувати для шихти сталь із меншим змістом вуглецю й феросплави з меншим змістом домішок

Досить незначною кількістю вуглецю (0,16 г у наведеному прикладі), необхідного для подшихтовки, у практичній роботі можна зневажити, тому що це становить менш 0,01 % і значно менше можливих помилок при зважуванні шихти