Полімеризація — об`єднання молекул, але на відміну від поліконденсації не супроводжується виділенням найпростішої речовини

Групи З

Н

0 і ВІН у молекулах ЄТС і сполучних розчинах називають функціональними. Перші можуть бути заміщені групами ВІН, а другі можуть поєднуватися з утвором води й нових сполук. Відомо, що для протікання гідролізу й поліконденсації кожна молекула повинна мати не менш двох функціональних груп. При вивченні сполучних з ЄТС уведені поняття: ступінь гідролізу, що представляє собою відношення кількості заміщених єтоксильних груп З

Н

0, вираженого у відсотках, до загального процентного вмісту їх в ЄТС і відношення маси води, необхідної для гідролізу, до маси єтоксильних груп ЄТС. ЄТС і вода не розчиняються друг у другу, при змішуванні вони розшаровуються й гідроліз може протікати тільки на поверхні роздягнула рідин при великому місцевому надлишку води. кремнієві кислоти, Що утворюються в результаті гідролізу, будучи зовсім нестійкими у водно-спиртовому середовищі, швидко коагулюють, утворюючи осад (помутніння) або холодець

ЄТС і вода, а також продукти гідролізу добре розчиняються в спиртах і ацетоні. Тому гідроліз ЄТС для одержання связую

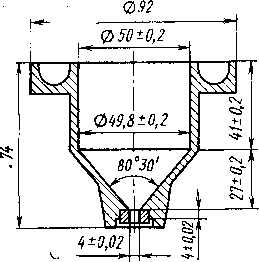

Рис. 6.20. Схема гидролизера й змішувача для суспензії:.

1 — бак; 2 — лоток для пилоподібного матеріалу; 3 — пневмоцилиндр; 4 — пускове влаштуй ство; 5 — край включення гідроприводу б; 6 — гідропривід повороту бака; 7 — єлектро двигун; 8 — крильчатка; 9 — решітка підлоги

щих розчинів проводять подкисленним розчином води в спирті або ацетоні. У цьому випадку реакції гідролізу й поліконденсації йдуть у повному обсязі суміші, продукти їх розчиняються в розчиннику, що виконує також роль розріджувача ЄТС, кількість якого беруть залежно від потрібного змісту умовного Si0

у сполучному (наприклад, 16 %). Однак в останні роки вода служить замінником спирту або ацетону в суспензіях завдяки сполученому способу гідролізу

Для інтенсифікації гідролізу застосовують каталізатор — соляну кислоту

Сполучні розчини звичайно готовлять у змішувачах конструкції Ниитавтопром із частотою обертання крильчатки 2800 про/хв (мал. 6.20). У такому змішувачі або подібних його готовлять також суспензії

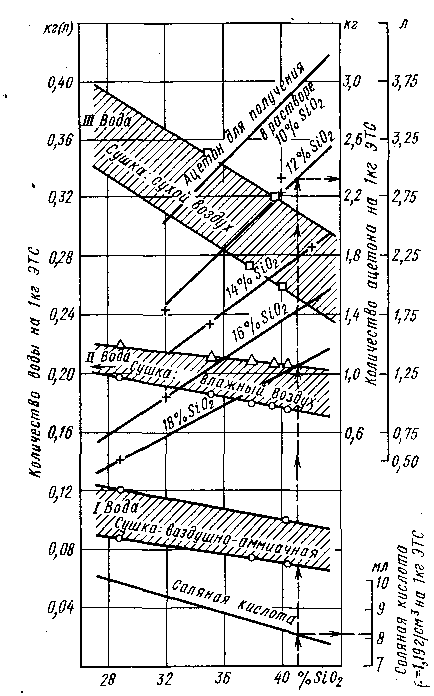

Розчини ЄТС можна розділити на три групи: органічні, водно-спиртові й водно-спиртові з упрочняющими добавками (табл. 6.18).

Таблиця 6.18.

Класифікація сполучних розчинів ЄТС

Тип сполучних розчинів | РР | Спосіб приготовле. ния | 0. 1. про. 5 Hi S II | Si0 2 з ЄТС, % по масі | Добавки до рідини, % по масі | Стан |

Орг-1 | Спирт, ацетои або їх суміш | Раздель. ний | 0,25-. 0,35 | 22-16 | Антиис-. парі-. тель | Дійсний розчин поли-єтокснсиланов |

Орг-2 | Те ж | Совме. щенний | 0,56-. 0,7 | 15-16 | до 1,2 | Суміш дійсних розчинів полиєтокси-силанов і колоїдних розчинів |

Орг-3 | Те ж | ~1 | 16-14 | Преимуще. ственно. колоїдні системи | ||

ВР-1 | Вода | Раздель. ний | 0,65-. 0,7 | 16-14 | Смачи. ватель | Суміш золів Si0 2 і поли- |

ВР-2 | » | Совме. щенний | — | 18-20 | до 0,25 | єтокси-. силоксанов |

ВР-3 | Те ж | — | 12—6 | |||

ВС-1-УВОДИТИ, УВЕСТИ ДО ЛАДУ. Вс-2-Ф. Вс-З-Фк. Вс-4-Ажф. Вс-5-Ахф | Вода ». ». » | Сполучений Те же. ». ». » | З розрахунку | 12—8. 14—9. 9—6. 10—8. 10—8 | Смачиватель до 0,1 |

Органічні сполучні розчини одержують уведенням органічних РР (спирту, ацетону Або їх сумішей); водно-спиртові розчини одержують уведенням води як розріджувача; спирт виділяється при гідролізі ЄТС. Водно-спиртові розчини з упрочняющими добавками характеризуються малим змістом умовного Si0

, що вводиться СЄТС.

Розчини типу орг-1 (т — 0,25—0,35). Кількість води (X), соляної кислоти ( ДО) і РР розраховують на 1 кг ЄТС для одержання необхідного умовного змісту Si0

у сполучному (наприклад 18 %). Ділять РР (приблизно) на дві рівні частини й однієї частиною розбавляють ЄТС, а іншої — подкисленную воду. Потім їх вливають у бак працюючого гидролизера. Температура суміші підвищується, тому що реакція гідролізу екзотермічна. Бак гидролизера виконується охолоджуваним і температуру розчину підтримують звичайно в межах 43—47 °С. Коли температура починає знижуватися, перемішування припиняють. При перемішуванні протікають процеси, які можна представити так:.

гідроліз мономера, завжди присутнього в ЄТС 40,.

ОС

Н

ОС

Н

1.

I.

H

Qo-si-oqhg + 2Н

0 — Але-Si-OH + 2С

Н

ВІН (6.11).

I I.

ОС

Н

OQH5.

гідроліз пентамера.

OR OR OR OR OR.

1:1 ! I I.

ro-si-o-si-o-si-o-si-o-si-or + 2H

q —.

I I I I !.

OR OR OR OR OR.

OR OR OR OR OR.

.11 I I I -»ho-si-o-si-o-si-o-si-o-si-oh + 2C

H

OH, (6.12).

I I I I I.

OR OR OR OR OR де R — радикал C

H

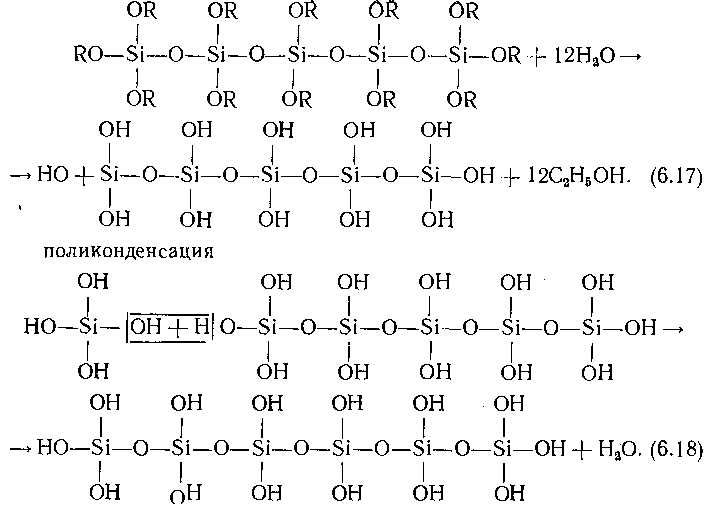

Поліконденсація — об`єднання молекул, що утворювалися з мономера й пентамера.

OR OR OR OR OR OR.

Ho-si- OH + H O-SI-O-SI-O-SI- O-SI-O-SI-OH-.

OR OR OR OR OR OR.

OR OR OR OR OR OR.

• I I I I I I.

- ho-Si-o-si-o-si-o-si-o-si-o-si-0H + H

0(6.13).

I I I I I I OR OR OR OR OR OR.

вода, Що Виділився, може гидролизовать кожну з єтоксильних груп, але для цього необхідно, щоб молекули мали не менш двох реакційно здатні груп. Після гідролізу відбувається поліконденсація й так до утвору великих довгих молекул полиєтоксисиланов зі зшитої розгалуженої або сетчатопространственной структурою. Одна з можливих схем утвору поли-єтоксисилана

Суспензії зі сполучним розчином типу орг-1 добре змочують поверхня моделей, тому що спирт і ацетон — це низькомолекулярні ВПАВШИ

В`язкість розчинів типу орг-1 практично не змінюється при зберіганні протягом року й більш. Вони розчинні в полярні (спирті, ацетоні) і неполярних (бензині, уайт-спирдте) РР. Плівки сохнуть на повітрі повільно, без тріщин і оборотне, тобто при змочуванні РР вони набухають і знову розчиняються. Так поводиться й оболонка. Такі сполуки в оболонках легко гидролизуются вологим аміаком з утвором гелю кремнієвої кислоти. При цьому послу сушіння оболонок плівки в них твердіють незворотно, ця властивість використовують для хімічного отверждения. Розчини типу орг-1 набули застосування при виготовленні виливків зі спеціальних сплавів

До розчинів типу орг-1 відносять також сполучні з ЄТС 50, запропоновані вперше І. Н. Кривенко, В. А. Озеровим і А. С. Мур-Киной. Ці сполучні, так само як і розчини типу орг-1, у процесі сушіння шару отверждаются під впливом вологого аміаку з утвором оболонки високої міцності. Відповідно до класифікації сполучних розчини ЄТС 50 можуть бути органічними орг-1-50 і водно-спиртовими ВР-2-50. Перші тільки розбавляють етиловим спиртом до необхідного змісту двоокису кремнію в сполучному. Завжди необхідно аміачне отверждение оболонки на блоках моделей у заключній стадії сушіння. Другі — це водно-емульсійні сполучні, у яких вода з добавками ВПАВШИ заміняє органічний РР [113]. Оболонки висихають повільніше.

і для їхнього необоротного отверждения необхідні вологі пари аміаку. :.

Розчини типу про р г-2 (ш = 0,56 ~ 0,7) (див. табл. 6.18). У розведений ЄТС органічним РР уводять подкисленную воду й активно перемішують. Раніше припускали, що ЄТС 40 являє собою пентамер, тоді кінцевий результат гідролізу в спиртовому середовищі буде:

тобто одержують золі полікремнієвої кислоти, розчинені в спирті або спирто-ацетоновой суміші

Однак численні аналізи не підтвердили правильність правої частини рівняння. Сполучні розчини завжди містять єтоксильние групи, що можна пояснити наступним. Після введення ЄТС у подкисленную водно-спиртову суміш у її об`ємі завжди є мікрооб`єми як з дефіцитом, так і з надлишком води для гідролізу. Там, де води мало, протікають реакції гідролізу й поли конденсації за схемою з утвором полиєтоксиси-ланів [див. формулу (6.14)], а де надлишок води — реакції з утвором золів. У результаті сполучне являє собою суміш двох різні по природі розчинів полиєтоксисиланов і золів двоокису кремнію (присутність золів підтверджує ефект Тиндаля [97]).

Розчин можна розбавити тільки спиртом, ацетоном або водою; в`язкість його при зберіганні повільно підвищується й через 4-6 мес наступає желатинирование, а потім перетворення в гель. Процес протікає тем швидше, чим більше зміст двоокису кремнію й соляної кислоти всвязующем.

Оболонки висихають і твердіють на повітрі незворотно, але при їхнім сушінні необхідна підвищена вологість повітря ( до 80 %), щоб в об`ємі оболонок завершилися процеси гідролізу й поліконденсації кремнеорганических полиєтоксисиланов сполучного. Міцність оболонкових форм із розчинами орг-2 нижче, чим з розчинами типу орг-1.

Розчини типу орг-3 (т так 1). Їх одержують після розведення спиртом або ацетоном ЄТС, уведення подкисленной води й активного їхнього змішування. При цьому протікають процеси, які можна представити схематично: гідроліз мономера

гідроліз пентамера

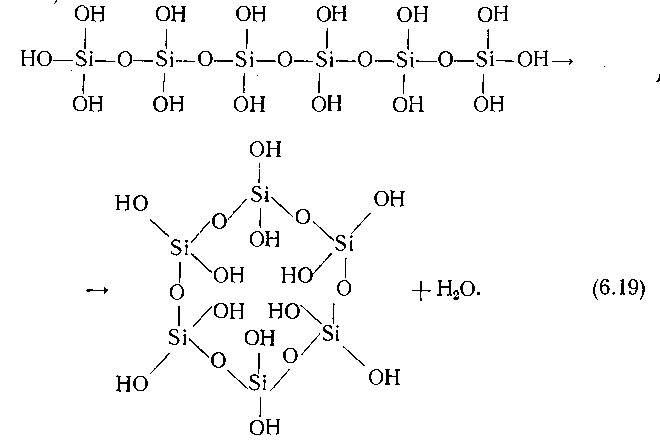

Поліконденсація може протікати в напрямку подовження, розгалуження й утвору циклів кремнекислородних ланцюгів. Але найбільше імовірно, як затверджує Б. В. Алексеевский, відбувається утвір циклічних молекул (6.19), а потім мицелл (мал. 6.21)

Ріст молекул полікремнієвої кислоти в спирто-водному середовищу супроводжується збільшенням в`язкості розчину й зміною оптичних його властивостей, наприклад, з`являється ефект Тиндаля [97]. Утворюється силиказоль, який желатинируется в повному обсязі внаслідок агрегування часток, а при висушуванні й прожарюванні перетворюється в гель. Аналогічно поводяться водно-спиртові розчини (див. табл. 6.27), у яких спирт або

Рис. 6.21. Схема будови мицелли двоокиси кремнію у водно-спиртовому середовищі

.

ацетон замінені водою. Відмінність полягає тільки в більш низькій стійкості розчинів і суспензій з ними, якщо суспензії приготовлені не сполученим способом

Згідно з формулою (6.19), частки кремнезоля утворюють замкнені сполуки, тому що немає причин для росту їх в одному переважному напрямку. Внаслідок останньої обставини частки золю, а потім гелю ухвалюють форму, близьку до форми кулі з найменшою поверхневою енергією при найбільшій масі. Кожна частка золю щільно впакована. Це підтверджується тим, що при висушуванні його плівка суттєво не стискується. чистий силікагель, Що утворюється, не схильний до кристалізації навіть при нагріванні до °1100 С протягом трьох доби, а впакування атомів у гелі близька до впакування їх у кварцовому склі (див. мал. 6.5, б).

Але введення у водно-спиртові сполучні на стадії гідролізу ЄТС однієї з розчинних солей Fe, Cr, Mg, Са знижує температуру кристалізації гелю Si0

до 850—940 °С. При прожарюванні зразків протягом 3-4 год міцність їх підвищується на 16-24 %. Для цього досить увести в сполучне одну з добавок: 0,5-.

0,8 % Fe; 1,6-1,6 % Cr; 1,0-1,3 % Mg; 1,0-1,3 % Ca [95].

З формули (6.19) видне, що стехиометрически всі єтоксиль-ние групи ЄТС заміщені гідроксильними. У дійсності ступінь гідролізу завжди менше 100 %, тобто до складу мицелл входять і єтоксильние групи

Властивості розчинів цього типу й суспензій з ними суттєво відрізняються від властивостей розчинів типу орг-1: в`язкість їх швидко підвищується; у герметично закритому посудині вони желатинизируют, потім через 5 -юсут твердіють і чим більше концентрація двоокису кремнію й хлорводорода в них, тем швидше йдуть ці процеси. Оболонки висихають незворотно протягом 2-4 год і цей процес завершується тем швидше, чим сухіше повітря. Міцність зразків оболонок приблизно в 2 рази нижче, а газопроникність на 20-25 % вище, чим оболонок з розчинами типу орг-1, що пояснюють збереженням кулястої форми гелю Sio

після сушіння й прожарювання

Рис. 6.22. Номограма визначення кількості спирту (ацетону), води й соляиой кислоти для одержання сполучного з I кг ЄТС.

.

оболонки на відміну від гелю, що утворювався з розчинів типу орг-1. Останній після сушіння, аміачного обробки й прожарювання оболонок має форму, схожу на нитці, тобто близьку до форми молекул у вихідному сполучному розчині. Відмінністю структур сполучних гелів Si0

можна, на нашу думку, пояснити той факт, що розчини типу орг-1 повідомляють оболонки найбільшу міцність, а розчини типу орг-3 найменшу

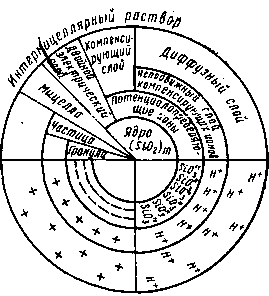

Розрахунки кількості складових для одержання сполучних розчинів з ЄТС можна звістки двома методами: по номограмі (мал. 6.22) і по формулах (див. нижче). Розраховують складові для одержання сполучного розчину з 1 кг ЄТС: (л), розчинник-розріджувач -РР, кг(л), соляна

вода — X, кг кислота — ДО, мл.

Вихідні дані для розрахунків: спосіб сушіння; необхідна міцність оболонки; фактична сполука ЄТС по паспорту (або за даними аналізу); зміст Si0

, єтоксильних груп і НС1 (% по масі).

Величину т = Н

0/(З

Н

0) ухвалюють залежно від способу сушіння: при повітряно-аміачному сушінні т = 0,25-0,35, якщо оболонки будуть сушити у вологому повітрі т = 0,6-4-0,7, при сушінні оболонок сухим повітрям т так 1.

Кількість води X для одержання сполучного розчину з 1 кг ЄТС визначають двома способами: по номограмі (див. мал. 6.22) або по формулі (6.20).

При визначенні X по номограмі (див. мал. 6.22) на осі абсцис знаходять крапку,, відповідну до змісту двоокису кремнію в ЄТС і від неї проводять вертикальну лінію до перетинання з необхідною областю «Вода» ( залежно від необхідного типу розчин а).

Із крапки в обраній області «Вода» проводять горизонталь до перетинання З лівою вертикальною віссю, на якій зазначена необхідна кількість води. Область / відповідає розчинам типаорг-1, область II — орг-2, область III — орг-3.

Для розрахунків по другому способу * використовують формулу

де а — зміст єтоксильних груп в ЄТС, % по масі; т — кількість молів води на одну єтоксильную групу

Кількість РР визначають із умови одержання в готовому розчині заданого кількості двоокиси кремнію. Розрахунки РР по номр-граму: на горизонтальній осі Si0

в ЄТС знаходять крапку, що відповідає змісту її в даній партії ЄТС, і від неї проводять вертикальну лінію до перетинання з однієї з ліній «Розчинник». Із крапки перетинання проводять горизонталь до правої вертикальної осі, на якій позначено необхідне количсетво РР (ацетону). Розрахунки РР ведуть по формулі

де (Si0

)

Tc — зміст Si0

в ЄТС, %; (Sio

)

- зміст Si0

у сполучному розчині, % ; X — кількість води, отримане розрахунками, кг.

Визначивши необхідну кількість РР, слід урахувати зміст у ньому води й скорегувати кількість води для гідролізу ЄТС. РР, як правило, дозують у літрах. Тому розраховане в кілограмах кількість РР ділять на нього щільність

Визначення До по номограмі: від крапки перетинання вертикальної лінії, по якій визначили необхідна кількість води, з лінією «Соляна кислота» проводять вправо горизонталь. Крапка перетинання з вертикальною віссю праворуч дає відповідь про кількість (мол) соляної кислоти щільністю 1190 кг/м

До визначають по формулі

Готування суспензії. Суспензія для оболонкових форм — це зваж твердих різної величини окатанних часток вогнетривкої основи в рідині **.

Тверді складові видні під оптичним мікроскопом, тому що розміри їх найменших часток завжди більше 10~

див. Останнє відрізняє їх від колоїдів, розміри яких завжди менше 10

див, хоча суспензії, як і колоїди, мають поверхня розділу між твердими частками й рідкої складової. Рідка складова суспензії являє собою сполучний розчин

Суспензія повинна мати комплекс властивостей: седиментацион-ний стійкістю, смачиваемостью поверхні моделей і оболонок, бути живучої

Седиментационная стійкість —- це властивість суспензії не розшаровуватися. Чим дисперснее й менше плотнбсть твердої складовій і вище (у певних межах) в`язкість рідкої, тим більше стійка суспензія. Добавками й безперервним повільним перемішуванням суспензії підтримують рівномірність її зернової сполуки по висоті ванни

Змочування поверхні блоків моделей особливо важливо при формуванні першого лицювального шару, тому що при цьому утворюється контактний шар оболонки. Водно-спиртові суспензії погано змочують моделі, тому в них уводять смачиватели (УПАВШИ).

Живучість — тривалість життя суспензії, тобто збереження технологічної в`язкості до початку її желатинизации. При зниженні температури, як відомо, уповільнюються всі реакції, у тому числі й коагуляція сполучних у суспензіях. Особливе значення має температура єтилсиликатних суспензій, у яких органічний розчинник замінений водою. З метою збільшення тривалості життя суспензій температуру їх підтримують у межах 10—12 °С звичайно шляхом безперервного водяного охолодження ємності ссуспензией.

Важливо також зниження температури суспензії зі сполучним типу орг-1 і пилоподібним магнезитом, тому що рідка складова має кислу реакцію, а пилоподібна — основну. Чим нижче температура, тем повільніше загустевает суспензія

Класифікація суспензій наведена в табл. 6.19. Відомі два способи готування суспензій: роздільний і сполучений

При роздільному способі пилоподібну складову замішують у готове сполучне. Сполучений спосіб, запропонований М. Н. Єфімовим і 3. А. Анчеевой, полягає в тому, що одержання сполучних сполучене з готуванням суспензії. Суспензії зі сполучними типів орг-2 і орг-3 готують переважно цим способом; у результаті міцність оболонкових форм збільшується в 1,3-1, 5 рази, спрощується готування суспензій. Пізніше В. Н. Іванов і Г. М. Зарецкая застосували воду замість органічних розчинників при обов`язковому сполученні процесів одержання суспензій і сполучних з ЄТС. При сполученому способі гідроліз і поліконденсація, що утворюються мицелл протікають на досить розвитому поверхні пилоподібних зерен вогнетривкої основи, яка за аналогією із кристалізацією розплавів служить своєрідною подложкой з готовими центрами

Найчастіше колоїдні розчини одержують методами конденсації як більш вигідними енергетично, тому що процес конденсації проходить зі зменшенням питомої поверхні, що пов`язане з убуванням вільної енергії системи. У нашому випадку золь одержують у результаті реакцій гідролізу й поліконденсації

частка, Що Виділився в результаті гідролізу, може або стати центром кристалізації, або бути витраченої на ріст уже наявних мицелл.

Якщо превалює ріст зародків, що вже утворювалися, як це було при спробах роздільно одержати сполучні з водою, те

Тип розчину сполучного | Раство. ритель | Si0 2 з єтил-силікату, %. по масі | Добавка | Тверда складова суспензії | Живу честь,. сут. | СТ И , Мпа при 900 ”З |

Орг-1 | Спирт ЕТИЛОВИЙ,. ацетон або їх суміш | 12-20 | Аитииспа-. ритель | Електрокорунд Кристалічний кварц | «30. «30 | 12-14. 6-8 |

Орг-2 | Те ж | 9-12. 18-22. 12-18 | Те ж | НКС Електрокорунд Кристалічний кварц | 3-2. 12-10. 12-10 | 9-11 12-16. 10-12 |

Орг-3 | 14-16 | Те ж | 6-4 | 6-8 | ||

ВР-1 | Вода | 14—16 | Віз добавок | Кристалічний кварц | 6—4 | 8—10 |

ВР-2 | » | 9—12 | Смачиватель | НКС | 6—4 | 10—12 |

12—20 | Смачиватель | Кристалічний кварц | 7—5 | 12—13 | ||

ВС-1- ДО | Вода | 8—10 | Кремнезоль | Кристалічний кварц | — | 8—10 |

ВС-2-Ф | 9—14 | Фосфорна кислота | Те ж | 7—5 | 12—14 | |

ВС-З-ФК | 6—9 | Фосфорна кислота й кремнезоль | » | 7—5 | ||

ВС-4-АЖФ | » | 8—10 | Алюможелезо-. фосфат Алюмохром-. фосфат | » | ■ — | — |

ВС-5-АХ Ф | » | 8—10 | » | -■ | — |

Примітка. НКС слід застосовувати з усіма сполучними; ph розчинів підтримують рівним 1,5-2; готовлять суспензії орг-1 роздільним, а інші сполученим способом; умовну в`язкість суспензій по лійці ВЗ-4 для першого й наступних шарів підбирають залежно від застосовуваної суспензії

.

молекула, що виділяється в результаті реакції, витрачається на укрупнення вже наявних часток. Золь при цьому складається із часток великих розмірів; останні виростають навіть до розмірів, що перевищують колоїдні, тоді виходить мутний з осадом розчин

Якщо швидкість утвору нових центрів (гідроліз) більше швидкості росту вже наявних (поліконденсація), те продукти реакції гідролізу витрачаються на ріст більшої кількості дрібних часток. При цьому на кожну зростаючу частку доводиться менша частка матеріалу, що й обумовлює більшу дисперсність сполучного розчину, що обволікає кожне пилоподібне зерно суспензії, Чому швидше йде реакція гідролізу, тим більше

Рис. 6.23. Вороика ВЗ-4 для визначення умовної в`язкості суспензій всекундах.

.

імовірність того, що некоторие молекули, що утворюються, стануть центрами нових мицелл, тобто тим більше ймовірність одержання тонкодисперсного з низькою в`язкістю розчину в суспензії. При сполученому способі властивості суспензій без органічних розріджувачів ( без добавок і з добавками) і зразків оболонкових форм близькі до властивостей суспензій, одержуваних з розчинами типу орг-3, але застосування води замість органічних розчинників дає можливість знизити пожаро- і вибухонебезпечність у виробничих приміщеннях і менше забруднювати повітря парами розчинників

Суспензії зі сполучним орг-1 готують роздільним способом. У сполучне замішують пилоподібну складову, перемішують 40-60 хв і через 20--30 хв вимірюють умовну в`язкість за допомогою лійки ВЗ-4 (мал. 6.23). Активне й тривале перемішування необхідне для дезагрегирования пилоподібної складової й змочування сполучним пилоподібної частки. За 5— 7 хв до закінчення перемішування вводять антивипарник. При частоті обертання крильчатки змішувача 2800 про/хв за 40—60 хв готують суспензію. Міцність оболонки з неї в 1,5— 2 рази вище міцності оболонки із суспензії, отриманої ручним перемішуванням. Внаслідок активного перемішування знижується в`язкість суспензій, тому необхідно вводити більше пилевид~ ний складовій. На пилоподібних зернах утворюються тонкі плівки сполучного й досягається щільна.укладання зерен у шарах, наноси* мих на моделі

Для готування ВР-1 у подкисленную воду, отриману розрахунками при m =* 0,7-4-0,8, при активному перемішуванні впливають ЄТС, у результаті утворюється емульсія. Одержання сполучного складається із трьох стадій: гетерогенної, гомогенної й розведення. У період гетерогенної стадії гідроліз протікає на поверхні крапельок ЄТС при надлишку води — утворюються спирт і кремнієві кислоти. Зі збільшенням спирту, що виділяється, система переходять у гомогенну стадію, при якій процеси гідролізу й поліконденсації протікають у повному обсязі. У результаті утворюється суміш, що полягає із золів двоокису кремнію й полиєтоксисиланов при змісті 32—34 % Si0

. Цей концентрований грузлий розчин швидко густіє й желатинизирует. Тому в одному випадку його при перемішуванні негайно розбавляють водою до змісту 12— 16 % Si0

і потім замішують пилоподібну складову; в іншому випадку розчин негайно при перемішуванні вливають вшликер.

(суміш води з пилоподібної складової) і продовжують готувати суспензію

Суспензії ВР-2 і ВР-3 готовлять сполученим способом. У воду, подкисленную соляною кислотою, уводять 0,2—0,25 % УПАВШИ. Цю воду заливають у працюючий змішувач, насипають пилоподібну складову й після короткочасного перемішування вливають ЄТС, продовжуючи перемішування ще 50—60 хв. Температуру суспензии, що приготовляемой, підтримують не вище °35 З.

Усі суспензії ВР погано змочують воскообразние моделі внаслідок високого поверхневого натягу води. Для змочування моделей у воду вводять ПАВ — смачиватель, який повинен розчинятися у воді, забезпечувати гарне змочування, не утворювати піну, не згущати суспензії, тобто не викликати агрегацію часток сполучного й пилоподібної складовій, підвищувати живучість суспензій, не знижувати міцність оболонок. Перерахованим вимогам найбільше повно відповідають анионоактивние ВПАВШИ, наприклад метаупон, сульфанол, ДНС, авиноль. Їх уводять по 0,05-0,22 % маси пилоподібної складової суспензії [103].

Порівняно низька живучість суспензій і прагнення знизити витрата ЄТС послужили причиною вишукування добавок, що збільшують міцність оболонок (див. табл. 6.19).

Суспензію ВС-1- ДО готовлять із використанням кремнезоли, наприклад Syton Х-30 [27]. Останній розбавляють водою до змісту в розчині 2,5-5 % Si0

і вливають у змішувач. Потім при перемішуванні вводять соляну кислоту до ph = 1Ц-2, яка не тільки нейтралізує стабілізатор золю (наприклад, Naoh), але й перезаряджає його. У кислий золь насипають пилоподібну складову суспензії й після короткочасного перемішування вливають ЄТС у такій кількості, щоб у рідкій складовій було 8-10 %Sio

з ЄТС. Перемішують 40-60 хв. За цей час протікають реакції гідролізу й поліконденсації. Але вони проходять на поверхні змочених золем зерен пилоподібної складової

Цей спосіб одержання суспензії заснований на утворі з ЄТС часток золів малих розмірів на полідисперсних зернах твердої складової суспензії. Активізовані частки кремнезоля мають хімічна спорідненість до ЄТС. Поверхня пилоподібних часток стає оточеною тонкою плівкою колоїдного двоокису кремнію. За 3-5 хв до закінчення перемішування вводять ПАВ, При введенні 2,5 % Sio

із кремнезолем і 6-10 % Si0

з ЄТС міцність оболонок а

= 5-4-6 Мпа. Відзначимо, що якщо застосовувати як самостійне сполучне кремнезоль, що містить 2-5 % Si0

, оболонка практично не буде мати міцність

Суспензії ВС-1- ДО найбільш придатні для одержання контактного (лицювального) шару оболонкових форм, а інші шари слід виготовляти із Суспензіями цієї ж групи, але з добавками фосфатів

Використання кремнезоля дозволяє знизити витрата ЄТС 40 приблизно в 2 рази й не застосовувати органічні розчинники

Суспензії ВС-2-Ф [57] готовлять із застосуванням сполучного ЗИЛ ЄФ (Є — ЄТС; Ф — фосфорна кислота, що утворює фосфат з намеленим залізом з пилоподібної складової). У суспензії ВС-2-Ф однозаміщені фосфати заліза, наприклад Fe(H

P0

)

, служать додатковим сполучним

Відзначимо, що тільки при деякому надлишку вільної кислоти Н

Р0

приблизно на 10—15 % по масі або в подкисленной НС1 середовищу — у водяному розчині — можуть утворюватися й існувати тривалий час розчинні у воді однозаміщені фосфати

Необхідна кількість фосфорної кислоти розраховують по стехиометрическому рівнянню, наприклад

При готуванні сполучного з ЄТС із фосфатами в бак швидкохідного змішувача вливають подкисленную воду, ПАВ, фосфорну кислоту й всипають 2/3 необхідної кількості пилоподібного кварцу, а потім поступово вливають ЄТС. Крім того для одержання необхідної в`язкості суспензії вводять пилоподібний матеріал, що залишився, і перемішують протягом 50—60 мін

З рівняння (6.23) видне, що внаслідок взаємодії фосфорної кислоти із залізом виділяється водень, на поверхні пухирців якого адсорбируется ВПАВШИ, але за 60 хв перемішування пухирці його встигають вийти з об`єму суспензії

Таким чином, що связующее цієї суспензії — комплекс із золю. Двоокиси кремнію й однозаміщеного фосфату заліза у водно-спиртовому середовищі. Тривала живучість цих суспензій (5—7 сут) пояснюється тим, що сполучні розчини містять мало золю двоокису кремнію (див. табл. 6.19); фосфати виконують роль буферів, що стабілізують ph суспензій у межах 2—2,5. При прожарюванні оболонок до 800—900 °С у їх плівках поряд з гелем двоокису кремция утворюється метафосфат заліза [Fe(PO

) ]

з довгим ланцюгом. Крім того, можливий утвір метафосфата кремнію з гелем двоокису кремнію, а також метафосфатов з домішок Са й ін. Цим можна пояснити порівняно високі міцності (12—15 МПа) зразків при 900 °З.

Готування суспензій ВІЗ-ФК засновано на комбінації двох попередніх способів: перезарядженню часток кремнезоля в подкисленной воді, утворі золю Si0

з ЄТС і одержанні однозаміщених фосфатів заліза з домішок пилоподібної складової. При цьому зміст 2,5-6 % Sio

із кремнезоля, а 9-6 % Si0

з ЄТС; фосфатів заліза — згідно з розрахунками. Живучість суспензій 7- 5 сут. Міцність зразків оболонок 5-6 Мпа до виплавления. Зразки з ЄТС 32 показали міцність на 30-40 % нижче, чим з ЄТС 40. У роботі [27] відзначене, що властивості комплексного сполучного не є аддитивним додаванням сполучних властивостей Sio

єтилсиликата й золю в розчині. Різке збільшення міцності спостерігали при використанні суспензій, у яких із кремнезолем уводили 3-7 % Sioj, а загальний зміст Sio

становило до 15 %,.

Суспензії ВС-4-АЖФ і ВС-5-АХФ відрізняються від суспензій ВС-2-Ф тем, у них уводять готові фосфати

Змочування блоків моделей суспензією. Розрізняють змочування для формування першого (контактного) шару оболонки і її наступних шарів. В обох випадках блок повільно занурюють у суспензію, повертаючи його в різні напрямках

При нанесенні першого шару суспензія видаляє з поверхні моделей адсорбоване повітря й змочує поверхня блоку. Змочувати суспензією моделі можна тільки після повного завершення процесів їх усадки. При нанесенні наступних шарів оболонка усмоктує рідку складову суспензії, внаслідок чого остання поступово густіє, підвищується її в`язкість. Підвищення в`язкості зв`язане також з випаром органічних розчинників навіть при добавці в суспензію антивипарника. В`язкість суспензії підтримують у певних межах постійним додаванням у неї розведеного розчину, ступінь розведення якого встановлюю досвідченим путем.

Останній шар оболонки наносять без наступного обсипання зернистим матеріалом 17]. Таке приймання трохи підвищує загальну міцність оболонки й запобігає опаданню поверхневих зерен при виплавлении моделей. При витягу змоченого блоку із суспензії його повертають у різні напрямки з такою швидкістю, щоб встигнув стекти надлишок суспензії й вона рівномірним шаром покривала поверхня моделей. Далі на шар суспензії негайно наносять зернистий обсипочний матеріал

Обсипання блоків зернистим вогнетривом. Відомі два способи обсипання й відповідно два типи пескосипов.

1.

Створюють «дощ» із зернистого матеріалу в барабанні або елеваторних пескосипах; падаючі зерна обсипання рівномірно впроваджуються в товщу шару суспензії (мал. 6.24, а).

2.

Створюють псевдоожиженний шар зерен обсипання, пропускаючи стиснене повітря знизу через пористу перегородку, і в шар зерен, що перебувають у зваженому стані, занурюють блок на кілька секунд (мал. 6.24, б). При цьому зерна прилипають ксуспензии.

Першому способу слід віддати перевага внаслідок утвору рівномірної оболонки більшої товщини при меншій енергоємності процесу. При другому ж способі верхній шар обсипання в пескосипе завжди збагачений більш дрібними зернами

Сушіння оболонок. Сушіння — узагальнююче поняття. Під час сушіння протікають процеси властиво сушіння, дифузії, гидролитической поліконденсації, коагуляції, усадки, утвору капілярів

Властиво сушіння — це переміщення вологи убік меншої вологості й випар її з поверхні оболонки. З підвищенням температури кипіння розчинника тривалість сушіння збільшується в такій послідовності: ацетон, етиловий спирт, изопропиловий спирт, спирто-водна суміш, водно-спиртова суміш, вода. Це слід ураховувати при виборі режиму сушіння

Дифузія. Рідина суспензії переміщається до вільної поверхні оболонки, тобто убік, де менше її концентрація

Рис. 6.24. Схеми пескосипов:.

а ~ барабанного; 1 — парасоль витяжної; 2 — барабан; 3 — каркас; 4 — редуктор; 5 — електродвигун; 6 — ролик; 7 — сітка; 8 — лопатка; б — псевдоожнжеииого шару зернистого матеріалу: 1 — циліндр; 2 — трубка подачі повітря; 3 — повсть; 4 — вентиляція; 5 — патрубок для вивантаження піску; в — трубка до манометру

.

Наслідок цього — вирівнювання змісту сполучного по товщині майбутньої оболонки форми. Дифузія особливо наочна при формуванні двошарових оболонок, коли тільки токопроводний шар містить сполучне

Гидролитическая поліконденсація протікає під дією вологи повітря (сполучні типів орг-1 і орг-2). Але для необоротного перетворення сполучного типу орг-1 потрібно багато днів. Оболонки, навіть висушені до постійної маси, спучуються й відшаровуються після змочування їх суспензією, тому що зерна основи склеєні полиєтоксисиланами, що зберігають властивість розчинятися

У плівках висушених оболонок швидкість процесу гидролитической поліконденсації збільшують у сотні раз, застосовуючи, наприклад, зволожені пари аміаку-потужний каталізатор цього процесу; необоротне твердіння завершується за кілька хвилин

Гель не розчиняється, а отже, оболонка не розбухає й не відшаровується. При цьому частки, що утворювалися, гелю; як відзначено вище, мають упорядкована будова, чому й пояснюють високу міцність зразків оболонок зі сполучними типу орг-1. При поліконденсації вода знову утворює з аміаком волога сполука, яку видаляють при провітрюванні блоків після їхньої аміачної обробки. Провітрювання обов`язкове. Якщо цього не зробити, аміак буде викликати коагуляцію суспензії при зануренні блоку для нанесення наступного шару. Відзначимо, що залишки єток-сильних груп полиєтоксисилана не можуть брати участь у процесі гидролитической поліконденсації внаслідок утрудненого до-ступа до них вологого аміаку. ~>ти групи йдуть із оболонки тільки при її прожарюванні, що підтверджується більш високої газотворностио оболонок зі сполучними типів орг-1 і орг*2 nd порівнянню з низкою газотворностио при застосуванні водно-спирто* вого сполучного

У сполучному типу орг-2 процес твердіння завершується за 3— 4 год при температурі 20—24 °С, атмосферному тиску й відносної вологості повітря 60—80 %. Підвищена вологість обов`язкова. Її створюють штучно — передбачають кондиціювання повітря або встановлюють жолоба для води, яка підвищує вологість повітря

Коагуляція. Сполучні розчини водно-спиртові й водно-спиртові з добавками твердіють незворотно внаслідок коагуляції в результаті иснарения вологи, для чого необхідно знижена вологість повітря при сушінні. Особливо зменшується тривалість затвердіння оболонок із суспензій ВС-2-Ф при зниженні вологості повітря й підвищенні його температури (табл. 6.20). >,.

Таблиця 6.20.

Застосування суспензій ВС-2-Ф (ЗИЛ ЄФ) [57]

Si0 2 з ЄТС 40, % по масі | Умови сушіння шару | Умови виплавления | а і , МПа, після виплавления | |||||||

Завод | було | стало | Час, год | Влаж. ность,. % | Швидкість повітряного потоку, м/с | Середовище | t, °з | було | стало | |

А | 9 | 9 | 3,5-. 5 | 25-27 | 30-60 | 0,1 — 1,2 | Вода | 100 | 6-7 | 7-8 |

Б | 16-20 | 9-10 | 1,5 | 26-28 | 20-30 | - | Модельний сполука | 120- 130 | - | 6-8 |

В | 18 | 10-12 | 3,5 | 24-29 | 40-60 | 0,2-. 0,6 | Модельна сполука МВС ЗА | 120- 135 | 6-7 | 6-7 |

Г | 14 | 14 | 2,3 | 27-30 | 40-60 | 0,5 | Вода | 100 | 5-6 | 5-6 |

Примітки. 1. На всіх заводах для суспензій застосовують пилоподібний ква|>ц.

2.

Зразки для випробувань виготовляють одночасно з оболонками. На заводах А и Г зразки випробовують до виплавления у воді; на інших — після виплавления в модельній сполуці

3.

До застосування суспензій ВР*2*Ф у якості розчинника використовували ацетон

У с а д до а. У результаті випару вологи (води, спирту) кількість рідини в шарі оболонки зменшується, а отже, зменшується товщина плівок і відбувається зближення зерен. Але в затверділих плівках зближення зерен неможливо, тому в плівках виникають напруги й в оболонці можуть утворюватися тріщини

Рис. 6.25. Схеми сушіння оболонок:.

а — у камерному сушиле при атмосферному тиску: 1 — шафа; 2 —- вентилятор; 3 — електродвигун; 4 — балон; 5 — пневмоєлектроклапан; 6 — редукційний клапан; 7 — ареометр; 8 — етажерка; б — у вакуумно-аміачній установці: 1 — візок на гумовому ходу; 2 — блоки; з — вакуум-камера; 4 — гумове ущільнювальне кільце; б — вакуумний насос механічний; 6 — сулія з насиченою аміачною водою; 7 — балон средуктором.

Утвір капілярів. Вони формуються до закінчення випару вологи

Розглянуті процеси взаємозалежні. Наприклад, зі збільшенням швидкості випару розчинника збільшується усадка плівок сполучного в рідкому їхньому стані й зменшується усадка затверділих плівок. Чим скоріше відбувається випар, тем якісніше виходить оболонка. Можна було б підвищити температуру сушіння, але це приводить до тріщин в оболонці внаслідок термічного розширення моделей. Тому сушіння ведуть при, що встановився в цеху температурі

Зниження температури сушіння сповільнює випар розчинника, знижує міцність оболонки й викликає шлюб по тріщинах. Крім того, це викликає усадку моделей, що приводить до жолоблення оболонки, відшаровуванню її від моделей і теж кбраку.

Сушіння при атмосферному тиску. Блоки поміщають у шафу або підвішують на ланцюг конвеєрного сушила й безупинно видаляють пари розчинника з помощьювентиляции. При невеликих масштабах виробництва застосовують витяжні шафи або камери з тележками, що викативающимися (мал. 6.25). Етажерку 8 із блоками закочують у камеру й пускають вентилятор. Якщо застосовують аміак, то через 1 год послу повітряного сушіння виключають вентилятор, закривають засувки й нз балона протягом 5 хв наповнюють камеру вологим газоподібним аміаком, який пропускають через воду. Після 10- 20- хвилинної витримки провітрюють камеру протягом 10-30 мін

В. А. Озеров і Б. Б. Шприц запропонували спосіб пароаммиачной сушіння оболонок зі сполучними типу орг-1 при зменшеному до 7,5-10 % Si0

у розчині. Одночасно сушильну камеру

наповнюють пором з добавкою 0,5-0,8 % ( від об`єму) газоподібного аміаку. Оболонки затвердевают за 15-20 мін

У масовому виробництві знайшли застосування горизонтальні й вертикальні сушила з кондиціюванням повітря по вологості й температурі. Вертикальні сушила дозволяють краще організувати повітряний потік у камерах і займають менше площі

Найбільше повно процес випару розчинника з оболонок форм викладений у роботі [72], на підставі якої рекомендовані швидкості повітря до 5 м/с у камерах сушіння. При більшій швидкості спостерігається здування піщин обсипочного матеріалу, хоча й зменшується тривалість сушіння

Сушіння у вакуумі. Спосіб заснований на відомому явищі — зниженні температури випару рідин зі зниженням тиску (мал. 6.25, б).

Після опускання циліндричної камери на гумову прокладку в ній при закритих вентилях Б и В створюють, поступово регулюючи вентилем А, залишковий тиск 2600-4000 Па. Далі закривають вентиль А и відкривають вентиль Б, у камеру через сулію з водою вводять пари аміаку. Коли тиск у камері встановлюється постійним, закривають вентиль Б, припиняють подачу аміаку. Після витримки 2-3 хв включають насос і откачивают аміак до залишкового тиску 2000-1300 Па. Потім виключають насос дуже плавно щоб уникнути утвору тріщин в оболонці, відкривають вентиль В, через який заповнюють камеру повітрям до атмосферного тиску, після чого піднімають камеру й викочують візок із блоками. Можливі інші конструктивні розв`язки вакуумно- аміачного сушіння оболонок

У табл. 6.21 наведені порівняльні дані про способи й режими сушіння

Контроль просушенности оболонок. Свідок-Оболонку на типовій моделі сушать разом з усією партією. Для перевірки просушенности ejo опускають у сполучний розчин і, якщо немає набрякання й відшаровування оболонки, на нього наносять черговий шар

Готовність оболонок до формування на ньому чергового шару оцінюють із водно-спиртовими н водними суспензіями по змісту у відсотках залишкової вологи методом зважування. Попередньо експериментально встановлюють припустиму найбільшу вологість, иапример 1,3-1,5 %.

Інші способи отверждения. Ці способи засновані на огели-вании сполучних з ЄТС шляхом підвищення їх ph. Усі ці способи знижують потенційну міцність оболонок. Відомі способи отверждения можна розділити на два різновиди:.

після провяливания шару оболонки й утвору капілярів у ній на шар впливають каталізатором гидролитической поли-конденсації (наприклад, газоподібним аміаком) або змочують формований шар оболонки в розчинах лугів (наприклад, у розчині аміаку); під дією зазначених отвердителей золь швидко И незворотно перетворюється 8 гель;.

Режими сушіння одного шару ( крім першого) багатошарових оболонок иа блоках моделей

Тривалість, | хв | ||||||

Тип сполучного розчину | Тиск, Мпа | У л аж-иость повітря а, % | Швидкість повітря,. м/с | видалення вл аги | обра. ботки. аммиа. кому | прові трива. ния | загального циклу |

Орг-1 | 0,1. 0,004-. 0,005 | 60—96 | 2—3. Отсаси. вание | 60. 20 | 30. 10 | 20. 20 | 100—100. 45—60 |

Орг-2 | 0,1 | До 80 | 3—5 | 120—150 | Немає | 20 | 120—150 |

Орг-3 | 0,1 | 50-60 | 3—5 | 120—150 | » | 20 | 120—150 |

Усі типи ВР (див. табл. 6.18) | 0,1 | 40—50 | 3—5 | 120-150 | » | 20 | 120—150 |

Примітки. 1. Температура сушкн оболонок на блоках воскообразних моделей прийнято 20—24 °С. Прн використанні пенополистиролових моделей температура сушкн може бути ~70 °С, що дозволяє скоротити тривалість сушкн.

2. Тривалість сушіння першого (лицювального), шаруючи становить 60—70 % зазначеної втаблице.

послідовно на блоки моделей наносять суспензію зі сполучним з ЄТС, що володіють кислими властивостями, і після її обсипання блок занурюють у суспензію з основними властивостями, шар якої також обсипають зернистим матеріалом. В оболонці утворюється гель двоокису кремнію внаслідок взаємної дифузії сполучних, причому сполучне другого шару підвищує ph єтилсили-катного розчину. Операції повторюють до утвору оболонки заданої товщини