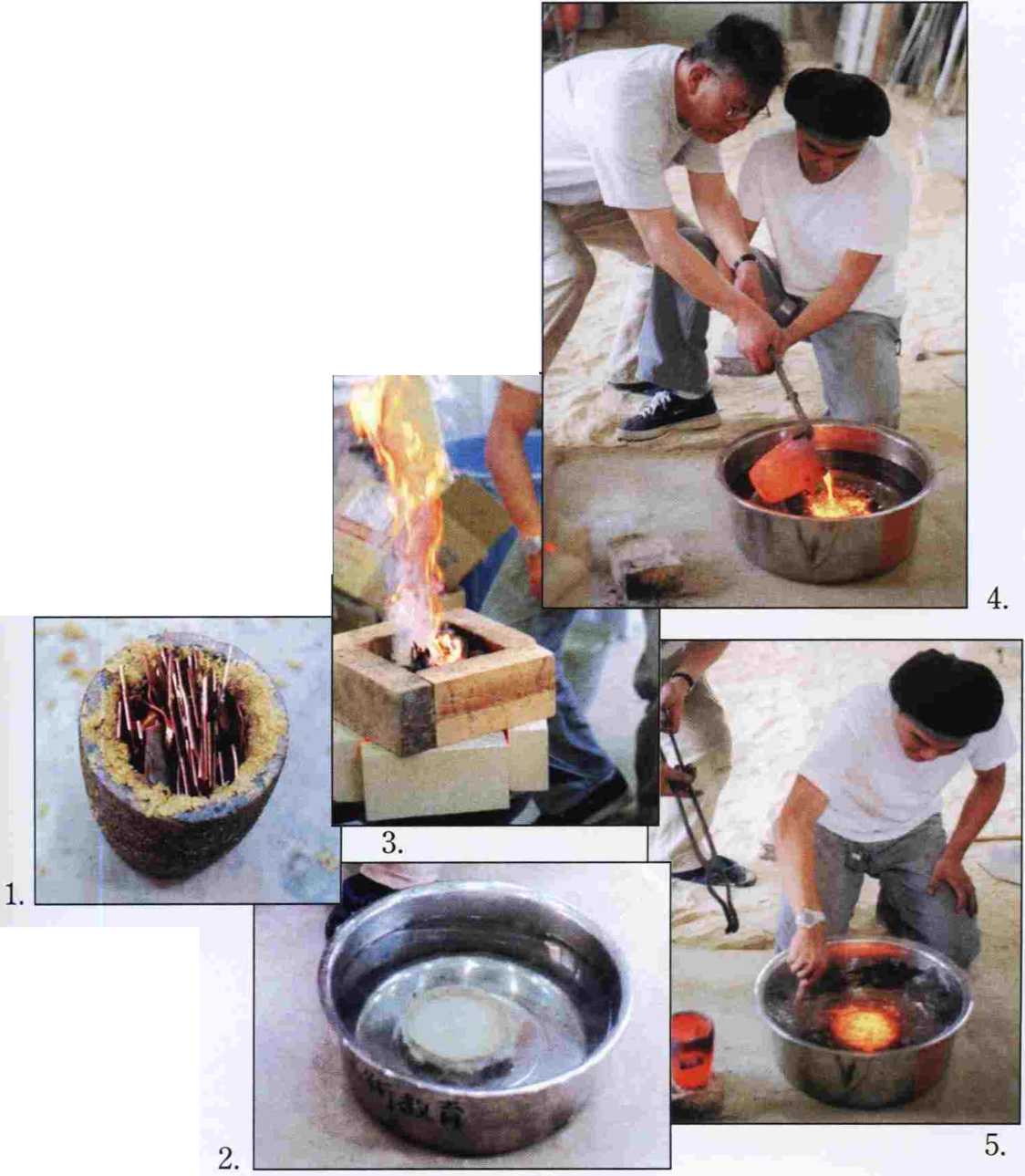

2.

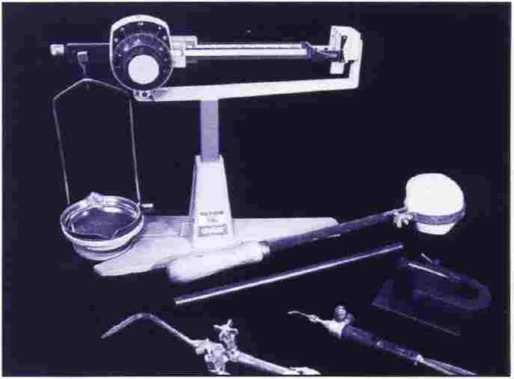

Терези для зважування металів

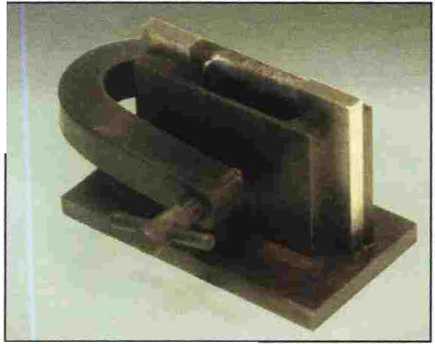

3.

Тигель для плавки металів

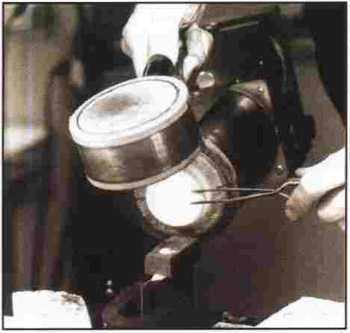

4.

Изложница.

5.

Графітовий стрижень для помішування

Для пальників, якими я працюю в майстерні, я волію використовувати киснево-пропанову суміш або суміш кисень - природний газ. Ці суміші горять набагато чистіше, чим киснево-ацетиленові, у яких і полум`я яскравіше. Яскраве полум`я не тільки заважає визначати температуру в процесі пайки й 1шавки, але й украй ускладнює процес визначення температури по кольору металу при сплавці в міні-печі, яка буде описана в Главі VII.

Якщо у вас є єлектроти гель для плавки, те це навіть краще. У процесі плавки він заміняє пальник і сам тигель. Завдяки цьому весь процес стає більш керованим і більш точним, але такий тигель не є необхідністю. У зв`язку з тим, що максимальна температура, яку можна досягтися в ручному тиглі - близько 1100°С, ви будете трохи обмежені у виборі сплавів. Для плавки пальником підійде звичайний керамічний тигель або навіть тигель, витягнутий з ливарної машини й постачений ручкою

Терези повинні бути наскільки можливо більш точними, до 0,1 г або точніше.

Я віддаю перевагу рознімним изложници, оскільки я встановлюю металеві прокладки таким чином, щоб товщина виливка була приблизно на 30% більше максимального розлучення валків. Це дозволяє мені зменшити товщину металу проковуванням перед прокаткою у вальцях, завдяки цьому поліпшується структура металу. Якщо у вас немає изложници, ви можете спробувати відливати злиток у воду, як показано на стор. 33, але це пристосування коштує мінімальних витрат на нього придбання

Щоб приготувати певний сплав, почніть із ретельного очищення металів, які ви будете використовувати, за допомогою крацевания й відбілювання. Ви можете нагріти метал і відбілити його в гарячому стані, тоді процес очищення буде більш швидким, при цьому перевірте, що ви повністю вилучили оксидну плівку, що утворювався при нагріванні. Змочите абразивну

губку Scotchbrite у мильному розчині й очистите метал, потім висушите його й зважте. Перед виливком необхідно підготувати изложницу. Прокрацуйте внутрішні поверхні изложници, потім злегка прокоптите їх за допомогою газового пальника або полум`я свічі. Це допоможе знизити рівень кисню в изложнице при виливку металу й вилучити з неї готовий злиток

Зберіть изложницу. Починайте із самої товстої, оскільки при цьому ви зможете проковуванням і прокаткою змінити ступінь зернистості металу. Я планую об`єм изложници так, щоб розплавлений метал по;шосгью заповнив і саму форму, і заливну лійку. Ця частина изложници відіграє ту ж роль, що й ливникова чаша в опоці, знімаючи усадку й видаляючи пористість із самого злитка. Після виливка її спилюють і залишають для переплавлення. Нарешті, перевірте, чи немає щілин на дні изложници, через які може вилитися розплавлений метал, потім помістите її в прокалочную пекти, розігріту приблизно до 90°С. Вам необхідно буде поєкспериментировать, щоб підібрати відповідність температури изложници металевому розплаву. Вона повинна бути холодної, наскільки це можливо, при цьому метал повинен вільно заповнювати форму, не утворюючи холодних швів. Не можна нагрівати изложницу за допомогою пальника. При нагріванні стали пальником, усередині форми утворюється конденсат, і якщо поверх нього заливати розплавлений метал, створена пара буде виштовхувати метал наверх. Від цього ви можете запросто постраждати, крім цього, ви себе будете незручно почувати, якщо ваші колеги виявляться свідками цього

Якщо ви плавите метал пальником, очистите й офлюсуйте тигель. Попередньо нагрійте його й закладете основну складову сплаву металу для плавки, потім нагрійте тигель відбудовним полум`ям ( для золотих, срібних або мідних сплавів). Перед закладкою наступного компонента сплаву дочекайтеся повного розплавлювання першого, потім продовжуйте нагрівання. Коли метал перетвориться в рідину, додайте небагато флюсу й небагато деревного вугілля. Це допоможе абсорб» фовать киоюрод навколо розплавленого металу

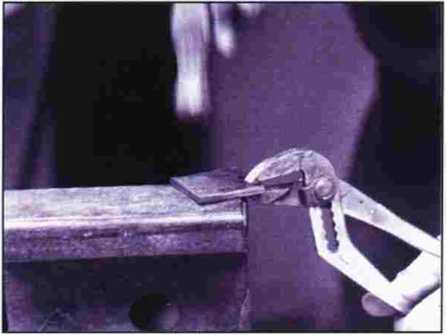

Коли метал досягнеться найменшого ступеня в`язкості, і ви переконаєтеся в тому, що всі інгредієнти ретельно перемішані, виходить, підійшов час для виливка. Швидко, але ретельно розмішайте розплав за допомогою графітового стрижня й, не припиняючи нагрівання, знімете надлишки флюсу або вугілля. Установите изложницу (або попросите свого помічника) для заливання металу на вогнетривку поверхню, так щоб катти не скачувалися на ваше взуття. У мене було кілька сумних досвідів, включаючи, що лопнули Nike Air, тому будьте обережні

Киньте ще щіпку флюсу й рівно, швидко й м`яко влийте метал, намагаючись не розплескати метал. Примітка: У більшості изложниц дуже вузький отвір, до якого дуже складно дібратися тиглем, повним розплавленого металу. Щоб уникнути расплескивания, я вирізую з вугільного блоку невелику лійку. Дротом або затиском прикріпите її до изложнице ивлейте в неї метал. Відразу, як тільки це стане можливим, витягніть злиток і перевірте його на наявність порожнеч, западин, поглиблень, раковин або холодних швів. Якщо ви знайшли всі що завгодно, крім щільного, гладкого злитка, відлийте його заново, поки все встаткування ще залишається гарячим

Якщо ви користуєтеся єлектротиглем, процедура, в основному, та ж, за винятком того, що тепер я настійно рекомендую використовувати лійку. Через незграбність тигля дуже важко прицілитися в заливний отвір изложници. Лійка направить метал саме туди, куди вам потрібне

Відкриття наступного етапу цього процесу дозволило мені несоизмеримо поліпшити якість листового металу й полегшити його виготовлення. Після видалення цоколя виливка прокуйте злиток із двох сторін. Це не просто рихтування, вам, по суті, потрібно вдавити метал сам у себе. Завдяки цьому відбувається роздрібнення крупних зерен, які утворювалися в процесі затвердіння, крім того, завдяки цьому ви одержите більш щільний аркуш, який легше провальцевать. Перед відпалом і прокаткою у вальцях товщину злитків зі сплавів з високим змістом міді необхідно зменшити на 40%. Для всіх інших сплавів - як мінімум, на 25%. Після проковування, счегка простуч1гге, щоб вирівняти поверхня. Запам`ятаєте: Золоті й срібні сплави можна проковувати при червоному, але не при жовтогарячому світінні. Срібні й платинові сплави перед проковуванням необхідно прохолоджувати до чорного світіння .або повністю. Гаряче проковування відбувається швидше, але вона більш небезпечна. Якщо тільки ви не аматор безладного візерунка пропалених плям на підлозі майстерні, які будуть неминуче з`являтися від шматочків, що відколюються, металу, проковуйте на холодну

Завершальний етап робіт над злитком я називаю «скальпування». Як видне з назви, цей етап полягає у видаленні зовнішнього шару зі злитка, а разом з ним віддаляються й усі поверхневі забруднення й нерівності. Перед «скальпуванням » провал ьцуйте cihtok лише настільки, щоб вирівняти поверхня після проковування, це допоможе знизити рівень відходів. Для «скальпування» я застосовую стрічковий шлифовальник для сєндинга ювелірних каменів з безперервною подачею води, але підійде як ручний напилок, так і плоскошліфувальний верстат. Ця процедура не є абсолютно необхідної, якщо, звичайно, ви не бажаєте одержати аркушевий метал максимально високої якості

Після зняття поверхневого шару злиток готовий до прокатки у вал шах. Починайте прокатку, поступово зменшуючи товщину металу, при цьому валки зводите щораз на постійну величину. Первісне ущільнення важливе для формування гарного ступеня зернистості. Для основних мідних сплавів прокочуйте без відпала до зменшення товщини вдвічі. Не допускайте згортання аркуша, це легко зробити, якщо щораз перед прокаткою його перевертати. Якщо аркуш все-таки закручується, негайно простукаєте його шкіряною киянкою, або пропустите його через вальці під кутом в 30°. Потім поверніть його на 30° вобратном напрямку. У проміжках між відпалами я волію прокочувати метал в одному напрямку. Пості відпала можна сметпъ напрямок вальцювання

Іноді на цьому етапі з`являються розлами по краях або зиґзаґоподібні тріщини на поверхні. Їхнім краще відрізати, зняти напилком або ошлифовать, чим отжечь злиток. Їхня поява означає, що виливок поганої якості, або злиток недостатньо прокований. Якщо вони продовжують з`являтися, розплавте метал і відлийте злиток заново. Коли ви зменшили товщину металу на 50%, можете його отжечь і продовжити прокатку у вальцях до досягнення бажаної товщини. Я вважаю, що аркушевий метал повинен становити максимум

4 від первісної товщини злитка. До цього моменту всі вади й проблеми дадуть про себе знати, і ви будете впевнені в тому, що ваша металева пластина цільна й имее т гарну внутрішню структуру

Якщо при готуванні сплаву й при виготовленні i пастили у вас з`являються проблеми, от що ви можете спробувати зробити:

1.

Більше проковуйте, до 40% від товщини злитка, потім провальцу йте метал перед відпалом.

2.

Знизьте температуру изложници, яка повинна бьггь максимально холодної. І все-таки при цьому метал повинен повністю заповнювати форму, не утворюючи холодних швів

3.

Більшість мідних сплавів можна піддавати гарячому вальцюванню, хоча я цього не рекомендую для сплавів з високим змістом золота або срібла. Крім того, оскільки цей спосіб більш небезпечний, необхідно прийняти всі заходи щодо забезпечення власної безпеки. Якщо ви розв`яжете піддавати метал Гарячому вальцюванню, вам буде необхідна допомога асистента

Кілька заключних слів по виготовленню металевих пластин самостійно: для сплавів, що містять мідь, у якості сировини я завжди використовую мідні труби, а не листову мідь. Причина в тому, що листова мідь у більшості випадків -це сплав ЕТР #110 (єлектролитически очищена мідь), який прекрасно підходить дчя ламінування, у той час як мідний труби виготовляються зі сплаву #122, спеціальної деоксидированной міді. Цей метал ідеальний для готування сплавів