Існує два основні типи двучастних штампів: стандартні штампи й штампи без фланця. Q Стандартний штамп робить форму, оточену плоским фланцем, який потрібно буде або зрізати, або вводити в дизайн виробу. У Штамп без фланця формует метал по всій поверхні без утвору фланця й дозволяє використовувати попередньо вирубані заготовки. Обоє типу двучастних штампів можна зробити без особливих витрат за допомогою рідкої єпоксидной смоли зі сталевим наповнювачем

Для виготовлення штампів я використовую два різні види єпоксидних смол - Devcon* Plastic Steel® Liquid (В) і Devcon* Aluminum Very Liquid (F-3). Незважаючи на те, що в них різняться пропорції змішування смоли й отвердителя, обидві є двокомпонентними системами й працюють однаково. Оскільки алюмінієвий матеріал менш грузлий, він заливається у форму й затікає в неї з меншою кількістю пухирців і теоретично відтворює більше деталей. Однак Plastic Steel® має більший опір стиску й значно дешевше. На мою думку, Plastic Steel -це кращий вибір. Для минимизирования проблеми з утвором пухирців існує кілька способів, які будуть описані нижче.

Перший крок у виготовленні штампа полягає в створенні моделі форми, яку ви одержати на пресі. З багатьох причин краще підходять акрил, віск і пластилін, але також можна використовувати дерево, гіпс, метал або підручні предмети. Надзвичайно пористі моделі необхідно загерметизировать. Для цього процесу більше підходять м`які форми з округлими вигинами, чому тверді геометричні форми з гострими краями. Помніть, що двучастние штампи використовуються для формования, і що дрібні деталі, краї й текстура моделі не відтворюються. Сформований метал буде мати подібність і буде відрізнятися від моделі так само, як товстий шар фарби одночасно приховує й показує те, що приховано під ним

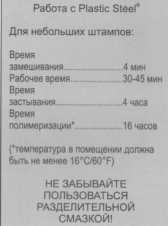

У При огляді моделі збоку вона не повинна мати поднутрений, гострих кутів, крутих нахилів, а найвища крапка повинна розташовуватися близько центру штампа, а не в зовнішнього краю. Висота моделі дорівнює глибині штампа й повинна бути пропорційна діаметру. Наприклад, висота (або глибина) в 12 мм (1/2 дюйма) вимагає штампа близько 5 див (2 дюйма) у діаметрі. Більш глибокі штампи повинні бути пропорційно ширше. Штамп діаметром

□

6.5 див (2 1/2 дюйма) може бути глибиною 20 мм (3/4 дюйма). Також слід ураховувати природу рельєфу, оскільки кожний штамп індивідуальний. Чіткого правила не існує

У Дуже ретельно обстежте модель на наявність поднутрений. На модель буде наливатися рідка єпоксидная смола, і навіть дуже маленький наріст або раковинка не дозволять вийняти модель. Більш щадящи м`які матеріали, як віск або пластилін, тому що ви зможете “викопати” модель і доробити її перед заливанням другої частини

У Прикріпите модель до плоского акрилового блоку, щонайменше, на.

2.5 див (1 дюйм) більше обмежувального кільця. Пластилін і віск - липкі матеріали, їх також можна використовувати для склеювання моделей, зроблених з інших матеріалів. Я дотепер перебуваю в пошуку підходящого адгезива, який могла б порекомендувати. Від гумового клею краю моделі можуть стати липкими й нерівними, деякі види клею можуть розчинятися речовинами, що втримуються в смолі, суперклеї можуть клеїти міцніше, чим потрібно, а двосторонній скотч залишає невеликий простір по краях, куди може затекти смола

Помістите сталеве обмежувальне кільце навколо моделі, приклеївши його до плоскої підстави по краях зовні пластиліном. Кільце буде служити контейнером для заливання металізованої смоли, коли ви будете наливати її на модель, і запобігати розтріскуванню штампа під тиском під час використання. При виготовленні невеликого стандартного двучастного штампа кільце може відстояти на відстані 3 мм (1/8 дюйма) від моделі й бути на 3 мм (1/8 дюйма) вище. Більші й високі штампи вимагають більше простору. Відстань, що перевищує 6 мм (1/4 дюйма) у будь-якому напрямку зайво й лише витрачає матеріал. При виготовленні штампа без фланця модель може повністю заповнити кільце й бути в межах 3 мм (1/8 дюйма) його висоти

□ Обмежувальні кільця

являють собою короткі відрізки сталевої труби (мінімальна товщина стінок 3 мм /1/8 дюйма). Їхнім потрібно нарізати строго під 90° плоскими й паралельними поверхнями. Круглі штампи переважніше, оскільки з ними в якості обмежувальних кілець зручно використовувати відрізки круглої труби, а також оскільки круглі штампи витрачають менше єпоксидной смоли, чому квадратні. Якщо модель довга й вузька, кільця можна модифікувати, стискаючи їх у пресі. Склейте скотчем два кільця, які будуть використані для верхньої й нижньої частини штампа, помістите їх у центр преса між двома сталевими платформами й стискайте доти, поки вони не стануть бажаною форми

Пористі моделі ( як дерево або гіпс) необхідно загерметизировать. □ Потім вмочіть кисть у розділовий матеріал і нанесіть його на модель і підстава

(Якщо ви робите штамп без фланця, підстави не буде.) Можна використовувати Devcon* Liquid Silicone Release Agent, але не дозволяйте йому збиратися в лужици. Я дійшла висновку, що добре працює тонкий шар вазеліну. Пластилінові моделі не потрібно покривати, оскільки єпоксидная смола до них не прилипає

Єпоксидние смоли й від-вердители містять токсичні речовини й речовини - подразники. У майже 50% працівників промисловості, що регулярно зазнали впливу єпоксидних смол, з`являється алергія. Я настійно рекомендую вам прочитати правила роботи й техніки безпеки, наявні в постачальників. Якщо ви розв`яжете працювати з Plastic Steel*, дуже важливо користуватися підходящими засобами захисту

Працюйте в приміщенні з температурою щонайменше 16°С (60°F). Більш низькі температури можуть несприятливо позначитися на в`язкості матеріалу (роблячи його занадто густим), а також побільшати час полімеризації. Уникайте контакту розчинників і отвердителей зі шкірою, а також вдихання пар. Надягайте рукавички й окуляри й працюйте під витяжкою або у віконного вентилятора

Мінімізуйте час впливу цих матеріалів на себе - будьте організовані. Робочий час звичайний становить 45 хв, але немає нічого незвичайного в тому, що матеріал схопиться швидше. Модель повинна бути готове, розділове змащення - під рукою, і кількість матеріалу повинна бути розраховане до того, як ви відкриєте контейнер. Не залишайте контейнер відкритим під час роботи. Відразу ж проведіть збирання. Заберіть усі паперові рушники, стаканчики для змішування й рукавички в закритий пакет або на вулицю

Plastic Steel* поставляється в упакуваннях по 0,4, 1,8 і 11,3 кг (1,4 і 25 фунтів). (0,4 кг вистачає для виготовлення 2-3 наборів 5-сантиметрових двучастних штампів.) Для наших цілей необхідно змішувати невеликі кількості компонентів. Це потрібно зробити з акуратністю, щоб добитися гарних результатів і уникнути непотрібних відходів. Я рекомендую ваги з точністю до грама й відважувати компоненти, а не брати їх за обсягом. Необхідні формули наведені в додатку (стор. 80). Там же є таблиця з кількістю матеріалу, необхідним для.

виготовлення штампів найпоширеніших розмірів (стор. 81). Цифри округлені в більшу сторону, оскільки при змішуванні відбуваються невеликі втрати

Використовуйте ємності для змішування подібних пластиков з паперу, їх можна купити в магазинах, що торгують пластиками, або звичайні паперові стаканчики. Не користуйтеся стаканчиками зі спіненого полістиролу або пластиковими. Спочатку зрівноважте стаканчик, а потім покладете гирьки по вазі смоли. Смолу

- грузлий чорний матеріал у банку - необхідно спочатку перемішати, оскільки сталеві частки осідають на дно. Для цього вам знадобиться сталевий шпатель, оскільки матеріал дуже грузлий. Добре підійде дюймовий (2,5 див) ніж для замазки вікон. (Викрутки не підходять.) Додайте смолу в стаканчик, поки ваги не прийдуть вравновесие.

Тепер наберіть гирьками загальна вага єпоксидной смоли й повільно й обережно наливайте прозорий отвер-дитель на смолу. Не занесіть отвердитель в упакування зі смолою й навпаки. Ретельно перемішайте тим же металевим шпателем як мінімум 4 хвилини ( по годинникові), зіскрібаючи матеріал зі стінок і дна контейнера. Намагайтеся уникати влучення в суміш повітря, оскільки це приводить до утвору пухирців вштампе.

У момент заливання єпоксидная смола повинна мати консистенцію тесту для оладий ( без грудок). Хоча звичайно це не потрібно, Plastic Steel* можна розбавити невеликою кількістю розчинника Anchor Seal Epoxy Thinner. He перевищуйте пропорції: 1 чайна ложка розчинника на 75 грам єпоксидной смоли (або 10%), і ретельно перемішайтеся

Для запобігання утвору пухирців повітря й для заповнення дрібних деталей ви можете спочатку “пофарбувати” модель смолою за допомогою невеликої м`якої одноразової кисті. Працюйте обережно, щоб у процесі не зняти розділовий шар. Потім повільним струменем налийте смолу на модель у її саму нижню частину, щоб Plastic Steel* “напливала” на модель, до краю кільця

Plastic Steel* повинна повністю заповнити обмежувальне кільце

Я звичайно злегка переливаю, оскільки навіть невеликий недолив може створити проблеми. Штампом буде важко користуватися, або він може ослабнути й розтріснутися

Кількість пухирців можна зменшити, постукуючи по штампу. Також можна помістити штамп на вибростол типу тих, які використовуються для видалення повітря з формомасси, або покласти його на будь-який вібруючий агрегат із включеним двигуном. Зупинитеся, коли пухирці повітря перестануть з`являтися на поверхні. Пухирці на поверхні штампа значення не мають, на них можна не обертати уваги. Наприкінці, помістите штамп для полімеризації в надійне місце з рівної горизонтальної повехнос-тью вдалині від місця роботи

Час схоплювання для штампа товщиною 13 мм (1/2 дюйма) становить близько чотирьох годин, але повна полімеризація наступає через 16 годин. Більші штампи з більшою масою полімері-зуются швидше. Єпоксидная смола не полимеризуется належним чином при температурі нижче 16°С (60°F). Для прискорення полімеризації помістите штамп під нагрівальну лампу або звичайну електричну лампочку. (Помніть, що, якщо ваша модель виготовлена з воску або пластиліну, надлишок тепла її розтопить!).

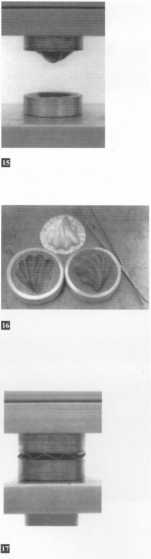

Коли смола стане твердою, відокремите модель від матриці й підкоректуйте штамп. Ш Якщо обмежувальне кільце було переповнено, штамп потрібно обпиляти так, щоб його нижня частина була рівної й плоскою. Для обпилювання й шліфування Plastic Steel* можна використовувати звичайні інструменти для роботи з металу, але необхідно надягати протипилову маску й захисні окуляри й працювати тільки на низької швидкості. Відразу ж заберіть ошурки

Матриця використовується як форма для заливання пуансона, тому перевірте її ще раз на наявність поднутрений. Ш Навіть невеликі вади можуть перешкоджати відділенню штампа. Виправити їх можна або обпилюванням, або заповнивши їх воском або наповнювачем для закладення раковин у металі з єпоксидной смоли. Якщо необхідно проводити більші зміни, буде потрібно замішати більше Plastic Steel*. (Цей наповнювач із єпоксидной смоли - матеріал, що продається в тубах у більшості інструментальних магазинів, -не такий міцний, тому його не можна піддавати такій же обробці.) Смола приклеїться до смоли за умови, що розділове змащення було попередньо вилучене за допомогою Devcon* Cleaner / Conditioner або іншого розчинника

Як тільки відповідна частина буде готова, ви можете приступати до виготовлення пуансона: “тата” штампа. Він збожеволіє в інше акуратно відрізане сталеве кільце. Пуансон повинен бути того ж діаметра, що й матриця, але йому не потрібно бути таким же глибоким. У більшості випадків досить 12,7 мм (1/2 дюйма). Нанесіть розділове змащення на поверхні сталевих кілець там, де вони стикаються, і на всю внутрішню поверхню матриці. Не покривайте внутрішню поверхню порожнього кільця. Помістите кільце на матрицю й склейте їх разом скотчем.

Розрахуйте об`єм і вага смоли, необхідної для заповнення штампа. Скористайтеся формулами й таблицями в додатку. Цього разу необхідно додаткова кількість Plastic Steel* для того, щоб заповнити простір, залишене моделлю в матриці, а також щоб заповнити порожнє кільце. Розрахуйте й додайте цю кількість. При замешивании, заливанню й видаленні пухирців повітря випливайте тим же інструкціям, що й раніше. І знову, нагрівальна лампа прискорить і забезпечить повну полімеризацію

Хоча пуансон можна витягти

з матриці через чотири години, краще перед розкриттям штампа почекати всі 16 годин до повної полімеризації. Вилучите скотч і злегка постукаєте по штампу молотком. Якщо він не відкривається легко, акуратно розділите кільця викруткою. Якщо штамп був переповнений, його потрібно обпиляти або ошлифовать, щоб він був плоским. Невеликим раковинкам від пухирців повітря в штампі можна не надавати значення. Істотні недоліки можна виправити при необхідності додатковою кількістю Plastic Steel®.

Двучастние штампи найкраще працюють із відпаленими ковкими металами. Ідеально підходять мідь, срібло, сплави мідь-срібло й м`які сплави золота. Особливо добре у двучастних штампах формуется пьютер, і він, на відміну від інших металів, чудово відтворює деталі поверхні. Залежно від твердості металу, що поставляється, можна формовать ніобій, титан і алюміній (його деякі сплави). Можна формовать латунь, хоча не з такою легкістю. Оптимальна

товщина залежить від розміру, товщини й конфігурації кожного конкретного штампа й визначається дослідним шляхом. У загальному випадку більші, більш глибокі й більш радикально формующие штампи вимагають металу товщиною 0,64 мм (22 B&S) і товстіше. Якщо штамп неглибокий, і потрібне відтворення деталей, слід використовувати більш тонкий метал

Для сполучення й закріплення двучастних штампів у пресі існує надзвичайно простий і низкотехнологичний спосіб. Приклейте двосторонній скотч зверху й знизу штампа, сполучите обидві частини штампа й помістите його по центру преса так, щоб пуансон був зверху. Піднімайте платформу, поки половинки штампа не приклеяться до платформ. Потім вилучите насос, і нехай нижня платформа опуститься вниз на кілька сантиметрів. От і всі!

Непогано протестувати штамп при першому використанні й підкоректувати при необхідності. Звичайно первинне продавливание я проводжу на міді товщиною 0,25-0,32 мм (30-28 B&S). Виріжте заготовку так, щоб залишився досить широкий фланець, як мінімум 12,7 мм (1/2 дюйма) по всьому периметру. Отожгите, відбілите й промийте мідь, але не витирайте її насухо. Висушите на повітрі, нехай рожевий наліт, який легко стирається, залишиться на міді

Помістите перевірочну заготовку на відповідну частину штампа й підніміть нижню платформу. Спостерігайте за тим, як метал буде втягуватися в штамп. Якщо фланець почне звиватися, зупинитеся, вийміть заготовку, і вирівняйте його шкіряною киянкою. Це може знадобитися кілька раз. Зупинитеся, коли матриця й пуансон практично з`єднаються. Зайвий тиск може тільки ушкодити штамп

Скиньте тиск, дайте половинкам штампа відділитися й вийміть метал і штамп. На металі можуть виявитися складки й розриви, але якість першого продавливания не має значення. Вивчите штамп. Ш Рожевий наліт, стершийся із заготовки, підкаже вам місця, де зазор дуже вузький. У цих місцях ви повинні зняти матеріал зі штампа обережним обпилюванням, щоб для звільнити простір для металу

Якщо ви плануєте використовувати метал товщиною більш 0,5 мм (24 B&S), у штампі може знадобитися більше простору для такої товщини металу. У стандартному двучастном штампі ви можете це зробити, обпилявши матрицю по краю по всьому периметру й спилявши найвищі ділянки пуансона. Видаляйте приблизно.

на товщину металу, який ви припускаєте використовувати. Ділянки, відзначені при пробному продавливании, описаному вище, особливо важливі. У штампі без фланця обпиляєте пуансон. При бажанні повторите тест

Далі виріжте металеву заготовку тієї товщини, з якої ви плануєте працювати. Якщо штамп має низький рельєф, і бажане одержати деталі поверхні, можна використовувати метал товщиною 0,32-0,5 мм (28-24 B&S), але якщо штамп глибокий, має круті кути, складні вигини або призначений для виготовлення порожніх форм, необхідний метал товщиною 0,64-1 мм (22-18 B&S). Попередньо вирізані фігурні заготовки використовуються зі штампами без фланця. Для стандартних штампів мінімальна ширина штампа 9,5 мм (3/8 дюйма). На відміну від матричних штампів двучастние штампи втягують метал у штамп, тому більш глибокі штампи й штампи з більш крутими кутами вимагають ще більш широкого фланця. Помніть, що заготовка повинна бути навіть більше штампа, якщо форма розташовується близько до обмежувального кільця

И знову, за допомогою двостороннього скотча сполучите штамп у пресі з матрицею внизу.

Помістите заготовку між половинками штампа й піднімайте платформу, контролюючи те, що відбувається із фланцем при зближенні штампа

Якщо починає утворюватися складка, вийміть заготовку й вирівняйте фланець шкіряною киянкою, отожгите й продовжите продавливание. Залежно від штампа може знадобитися повторити цей процес кілька раз, поки половинки штампа повністю не зімкнуться

Не обов`язково й не слід додавати додатковий тиск, коли штамп зімкнувся, оскільки ви можете його серйозно ушкодити або зламати. Напишіть на своїх зразках, як ви їх зробили, товщину металу й кількість відпалов.

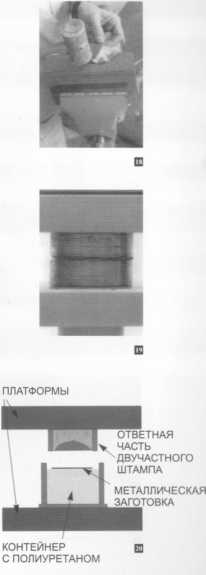

Якщо рельєф штампа крутий, або він глибокий, ви можете мати проблеми з надмірним згортанням фланця, попереднє формование поліуретаном зніме цю проблему

Для попереднього формования покладете відпалену заготовку в самий маленькі контейнер з поліуретаном, у який увійде штамп, покладете на неї відповідну частину штампа й стисніть. Якщо необхідний штовхальник, його ширина повинна, щонайменше, рівнятися ширині штампа

Попереднє формование формує фланець і рівномірно втягує метал у штамп. Глибокі штампи можуть зажадати двох або більш продавливаний у поліуретан перед тем, як використовувати обидві тверді частини двучастного штампа разом. І знову, робіть записи на зразках

Кожний штамп індивідуальний і вимагає експериментування. Якщо метал рветься, отожгите й продавлюйте поступово з меншими інтервалами або використовуйте більш товстий метал. Кількість відпалов і необхідність попереднього формования в поліуретан буде залежати від кожного конкретного штампа. Якщо є ділянка, яка продовжує створювати проблеми, можливо необхідно його спиляти

Краю відповідної частини штампа будуть згодом зношуватися. Якщо ви плануєте зробити значну кількість відбитків або якщо вам необхідні точні гострі краї для виготовлення порожніх форм, ви можете додати лицювальну пластинку. Виріжте контур з латуні або стали товщиною 1 мм (18 B&S) і накладете його на відповідну частину штампа. Його можна посадити на клей або двосторонній скотч. Лицювальна пластинка не вплине на форму в процесі використання штампа

Нарешті, можливе використання поліуретану для посилення дії двучастного штампа, щоб одержати максимум деталей. Після закінчення формования отожгите й помістите заготовку назад у відповідну частину штампа

Потім між пуансоном і металом покладете поліуретанову пластинку товщиною 1,6 мм (1/16 дюйма) твердістю 80 ед. і прикладете помірний тиск. Як і при карбуванні, найкраще це спрацьовує з тонким металом

Із усіх штампів, описаних у цій книзі, двучастние штампи - найбільш трудомісткі й дорогі. Вони також можуть вимагати проведення більшої кількості тестів у пресі й у найменшому ступені гарантують задовільний результат. Рекомендується ретельно проробити концепцію свого дизайну, щоб знайти більш простий шлях його виконання. У випадку, якщо такого шляху ні, двучастние штампи забезпечать гарний результат і виправдають витрачений на них праця