Рідина (сполучний розчин) змочує поверхня тем краще, чим більше сили зчеплення, що діють між молекулами твердої поверхні й рідини. Кількісно це виражається кутом змочування 0 (мал. 6.11). При 0 > 90° суспензія не змочує модель, зі зменшенням кута 0 змочування поліпшується

При недостатньому змочуванні суспензією моделі повітря залишається на її поверхні у вигляді пухирців і утворює кулясті поглиблення в оболонці, особливо в гострих внутрішніх кутах, що на виливках проявляється у вигляді кулястих горбків. Застосування дуже грузлої суспензії для першого шару (наприклад 80—100 с) також сприяє утвору цього дефекту. Міцне прилипание суспензії й відтворення рельєфу поверхні моделі оболонкою досягається в тому випадку, якщо кут змочування 0

< 45, а умовна-в`язкість суспензії в межах 25—60 з по віскозиметру ВЗ-4.

Виборче змочування полягає в тому, що суспензія може змочувати поверхня моделі й поверхня обсипання, але сили зчеплення суспензії з, обсипанням трохи більше, ніж сили сце-рлеййй із моделлю. Це проявляйся в тому, що при обсипанні блоку зернистим матеріалом суспензія, що змочує його, краще, чим модель, відривається від поверхні останньої в окремих крапках, утворюючи сітку поглиблень або окремі кратери на поверхні оболонки. На практиці причину утвору подібному шорсткуватої

Рис. 6.12. Оцінка властивостей суспензій утворювати тріщини при сушінні на моделі лійки стояка ( по шестибальній системі Зила).

.

поверхні на виливках називають пробиванням шару суспензії обсипочним матеріалом

Для досягнення змочування моделей суспензією в неї вводять ПАВ, що знижують поверхневий натяг води й не реагуючі зі складовими суспензій

Зерновій сполука пилоподібного матеріалу суспензії повинен перед* ставлять собою суміш зерен різної дисперсності, включаючи зерна розміром .

Для попередження розшарування суспензії, тобто підтримки сталості зернової сполуки по висоті, її безупинно перемеши* вают. Щоб зменшити швидкість осідання твердих часток, слід побільшати в`язкість рідкої складової, наприклад уведенням добавок (див. табл. 6.13).

Схильність оболонки до утвору тріщин при сушінні оцінюють по технологічних пробах (мал. 6.12) залежно від сполуки свя" зующих, пилоподібних складових, швидкості сушіння. Шар суспензії не обсипають, тому що при цьому знижується вологість, а отже зменшується схильність її до утвору тріщин [34, 411.

Міцність. У затверділій оболонці внаслідок розширення або усадки моделей, а також при виплавлении або випалюванні останніх, виникають напруги розтягання, стиску, вигину, зрізу. Якщо ці напруги досягнуться межі міцності оболонки, то в ній з`являться тріщини - найбільш частий дефект

Розплав під час заливання й після, до утвору міцного затверділого шару, натискає на оболонку зсередини й може зруйнувати її. Отже,(оболонка повинна мати достатні міцність і твердістю, щоб протистояти тиску-

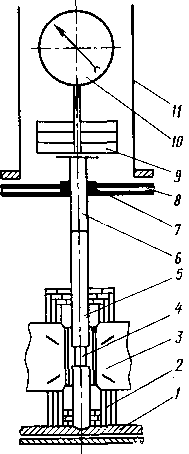

Рис. 6.13. Принципова схема визначення й, МПа:.

а — нагружение зразка; б — випробування при високих температурах; 1 — силитовие нагрівачі; 2 — опори; 3 — зразок; 4 — шток; 5 — пекти; 6 — динамометр

.

розплаву до дії, що розмиває, при його плині.) Особливо важлива міцність і твердість оболонки в гарячому стані Після затвердіння виливка оболонка повинна бути податлива, щоб не перешкоджати усадці металу щоб уникнути утвору внутрішніх напружень у виливках, що приводять нерідко до жолоблення й, тріщинам у них. Д.

Вимоги до міцності оболонки в гарячому стані й піддатливості її суперечливі. Запобігти тріщинам можна зниженням міцності оболонки до можливої межі або підвищенням температури форми для того, щоб сповільнити остигання затверділого виливка. Повільне охолодження (2—10 ч) у гарячих формах зменшує також жолоблення виливків

Оболонка повинна легко руйнуватися після охолодження для того, щоб, не утрудняти очищення виливків. Цій умові найбільше повно відповідають порошки НКС при литті сплавів на залізній і никельной основах, а також добавки повареної солі й мармурової крихти при литті алюмінієвих сплавів [39, 52] в обсипання при одержанні виливків зі сплавів на основі алюмінію

» Міцність оболонкових форм оцінюють випробуванням зразків при статичному вигині (мал. 6.13); найбільше часто застосовують оболонки зі сг

= 3-т" 10 МПа.

Міцність розраховують по формулі

де Р — навантаження, Н; I -відстань між опорами, мм; b — ширина зразка, мм; h — висота зразка, мм.

Методика (див. мал. 6.13) дозволяє випробовувати зразки при 20 °С и при температурах до 1450 °С. Навантаження передають через єлектро-корундовий стрижень, заточений під кутом 30°. Для опор исполь-

Рис. 6.14. Схеми руйнування оболонки:.

а — когезионное, по перемичках АБ; б — адгезионно-когезионное, плівка відривається від зерна по поверхні ДЕ й руйнується по її товщині Ж і ГВ: 1 — пилоподібні зерна суспензії із середнім діаметром d; 2 — плівка сполучного; Р — зусилля

зуют також єлектрокорундовую підставку з тими ж кутами. Довжина опор 100 мм, так що в печі можуть перебувати відразу кілька зразків. Визначають величину більш трьох зразків. Розкид значень ст

повинен бути не більш 10 %.

Руйнування оболонки може відбутися внаслідок розриву плівок сполучного по Л Б у місцях зіткнення зерен, тобто подолання сил когезії сполучного — когезионное руйнування (мал. 6.14, «), або в результаті відриву плівки сполучного Від поверхні зерна по кривій ДЕ, тобто подолання сил адгезії й одночасному розриві цієї плівки, подолання сил когезії — адгезионно-когезионное руйнування. Розрив зерен основи малоймовірний (мал. 6.14,6).

В оболонках, як правило, спостерігається перший тип руйнування. Тому міцність оболонки збільшується з підвищенням міцності сполучного й збільшенням числа контактів. Так, найвищу міцність повідомляють сполучні з ЄТС типу орг-1. Число контактів в одиниці площі руйнування або об`єму оболонки збільшується зі зменшенням розмірів твердих часток суспензії, збільшенням їх питомої поверхні або зниженням пористості

Це випливає з формул П. А. Ребиндера [73 ] для макропористої структури оболонки

де а

а

, а

— постійні; г

— середня сила зчеплення в контакті; п — число контактів в одиниці об`єму; Sj — питома поверхня часток з характерним розміром б; I -П =.

Зерна однієї фракції або близькі по розмірах не можуть забезпечити щільне їхнє впакування. Для щільного впакування співвідношення між кількістю великої й дрібної фракцій повинне бути таким, щоб порожнечі між крупними зернами були заповнені. більш дрібними. Оптимальне співвідношення між великої й дрібної фракціями 7:3, при співвідношенні розмірів зерен близько 1:10. При полідисперсному пилоподібному матеріалі суспензії (із середніми

розмірами зерен .

При розосередженій зерновій сполуці пилоподібної складової суспензії внаслідок більш щільного впакування зерен збільшується число перемичок між зернами й підвищується міцність оболонки, але з підвищенням дисперсності газопроникність зменшується. Підвищення міцності таким шляхом обмежене необхідністю мати достатню газопроникність

Тривала жароміцність. При одержанні виливків зі спрямованою структурою оболонки працює тривалий час під дією розтягання при температурі вище температури ліквідусу розплаву. Для таких умов роботи першорядне значення має тривала жароміцність оболонки, яку необхідно знати для того, щоб правильно розрахувати, наприклад, товщину оболонки. При температурі вище 1200 °С міцність окісних оболонок знижується (табл. 6.14) внаслідок ослаблення структурних зв`язків. Оцінюють цю міцність виміром повзучості (мал. 6.15). Повзучість -це швидкість зміни розмірів зразка під дією постійного навантаження при постійній температурі протягом тривалого часу. На нашу думку, повзучість оболонок доцільно оце-.

.

Таблиця 6.14.

Властивості зразків оболонкових форм

Зразки | ||||

Показник | иепрокалениие | попередньо прожарені при 1600 °С | ||

Sio„ | А1 2 Оз | Si0 2 | А1 2 ПРО а | |

Гадана щільність, кг/м 8 | 1930 | 2340 | 1590 | 2520 |

Гадана пористість, % | 24,0 | 25,0 | 32 | 36 |

а і , МПа, прн температурі, °З: | 13,5 | |||

20 | 9,3 | 3,9 | 1,2 | |

5001 | 8,0 | 5,2 | 7,0 | 13,0 |

900 | 7,6 | 6,8 | 5,5 | 10,0 |

1250 | 7,5 | — | 3,2 | 4,8 |

1350 | 7,3 | — | — | — |

1450. Термостійкість (залишкова міцність при | 1,2 | — | - | — |

вигині), %, прн охолодженні: з 850 °С (вода) | ||||

12 | — | 22 | 39 | |

з 1300 °С (повітря) | 52 | 82 | Випробування ие проводили | |

Теплопровідність в інтервалі темпера | CD. ПРО. 1. ПРО | CD. ПРО. 1. 00. o | 0. V). 1. ПРО. про> | 0,8—0,6 |

тур 20—1200 °С, Вт/(м • °З) | ||||

Примітка. Робота проведена в лабораторії кафедри хімічної технології кераміки й вогнетривів МХТИ ім. Д. І. Менделєєва

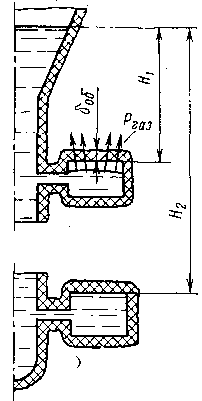

Рис. 6.16. Схеми температурних полів в оболонках:.

I — прожарювання: 11 — заливання сталі зі змістом 0,4 % З: 1 — оболонка; 2 і 2 — нагрівання відповідно від печі й від металу; 3 і 4 — розподіл температури відповідно на початку й наприкінці прожарювання; 5 — розподіл температури перед заливанням; 6 — те ж, після затвердіння виливка

Рис. 6.15. Схема визначення температури деформації під навантаженням:.

I — дно печі; 2 — екрани; 3 — нагрівачі; 4 — зразок; 5 — верхній шток (графить); 6 — пуаисои (метал); 7 — напрямна втулка; 8 — кришка печі; 9 — вантажі; 10 — індикаторна голівка;.

II — каркас

нивать по величині стріли прогину при випробуванні на вигин. Найбільшою тривалою жароміцністю мають сполуки, що не утворюють склоподібної фази

Термічна стійкість оболонки. Фактори, що впливають на термічну стійкість оболонки, можна оцінити по формулі

де а-коефіцієнт лінійного розширення; Е-Модуль пружності;,і — коефіцієнт Пуассона; t

- /

- перепад температури в оболонці (мал. 6.16).

Розглянемо значення термостійкості оболонки, коли основою її служить кристалічний кварц. При прожарюванні ободочки її зовнішні шари нагріваються до більш високих температур (див. мал. 6.16) і розширюються, чому перешкоджають внутрішні більш холодні шари. В останні виникають розтягувальні напруги, які при швидкому нагріванні оболонки можуть перевищити її межа міцності й викликати утвір у ній тріщин. Через якийсь час після закінчення заливання контактна поверхня оболонки нагрівається до температури, близької до середньої температури затвердіння розплаву. Температура ж зовнішніх шарів якийсь час

Рис. 6.17. Схема видалення газів з оболонки при заливанні розплавом:.

Wi, Н

— висоти напору розплаву; б

— товщина оболонки

.

залишається первісної. Внаслідок цього в контактному шарі виникають стискаючі напруги, а в зовнішніх — розтягувальні

У результаті розширення контактного шару можливі три явища, що приводять до дефектів виливків: спучування тонкого лицювального шару, під який проникає метал, і утвір дефекту, називаний ужими-ний; викрашування поверхневих зерен по лініях найбільших напруг, зерна утворюють засори у виливках, на їхній поверхні спостерігаються дефекти у вигляді протяжних поглиблень — борозенок; утвір тріщин у зовнішньому шарі оболонки, які можуть стати наскрізними, у них проникає метал, утворюючи нарости — гребінці на виливках; при литті в незаформо-ванні оболонки можливий відхід металу з форми

При одержанні виливків зі сплавів, затвердевающих вище температури 1570 °С, неприпустиме застосування оболонкових форм із кристалічного кварцу, тому що вони не мають термостійкість, що є основною причиною шлюбу

Газопроникність. Перед заливанням порожнина оболонкової форми заповнена повітрям (якщо її заливають не у вакуумі). В оболонці втримується деяка кількість газотворних складових, наприклад продуктів деструкції залишків модельної сполуки й це-ксильних груп сполучного з ЄТС. Під час заливання оболонки розплавом повітря й гази нагріваються, розширюються й у порожнині створюється підвищений тиск р

-повітряна подушка (мал. 6,17). Якщо p

> Ну ( Н-Висота стовпа металу, в- питома вага розплаву), рух розплаву припиниться, і він може затвердіти раніше, чим заповнить форму. Одержуваний виливок буде зі шлюбом по недоливу

Незалежно від причин утвору газів вони повинні бути вилучені з порожнини через стінки оболонки в період заливання. Тому що випори в оболонках звичайно не застосовують (хоча при великих отливках.вони необхідні), гази виходять із форми шляхом ламінарної фільтрації через оболонку."y /.

Стандартні випробування газопроникності при 15—20

З характеризують повітропроникність суміші або оболонки при постійній в`язкості повітря. Оболонкові ж форми заливають у гарячому стані, при 600—1100°С и вище.

Мінімально необхідну газопроникність оболонки при заливанні розраховують по формулі [105, 106]

де 8

-товщина оболонки; -коефіцієнт акумуляції теплоти оболонки; t

— температура розплаву в момент заповнення оболонкової форми; f

-температура оболонки в момент заливання; R — наведена товщина тонкої частини виливка, R = d>2 ( d-товщина плоского виливка); Ар-Тиск розплаву, Ар = = Ну (Н -висота стовпа розплаву; в- питома вага розплаву);.

-щільність розплаву; (

-теплоємність розплаву; t

-температура закінчення заповнення порожнини форми: t

— t

+ ( 15-н20)

З.

Відомо, що в`язкість усіх газів збільшується з підвищенням температури. Можливі також зміни проникності оболонки, наприклад, збільшення її внаслідок утвору тріщин або зменшення при спіканні

Газопроникність оболонки

де /

<

b>го

— газопроникність при температурі 20 °С; /VI — коефіцієнт, що характеризує зміна в`язкості газу, що перебуває в порожнині оболонки, внаслідок нагрівання його при заливанні форми (табл. 6.15).

.

Таблиця 6.15.

Коефіцієнт М

Температура повітря у формі, °З | Динамічна в`язкість повітря, мкПа. с | М = м. 20 /м. г | Температура повітря у формі, °З | Динамічна в`язкість повітря, мкПа* з | м = n 20 /v t |

20 | 18,1 | 1,0 | 800 | 43,65 | 0,41 |

400 | 32,76 | 0,55 | 1000 | 48,5 | 0,37 |

600 | 38,42 | 0,47 |

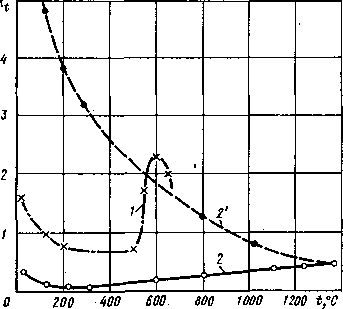

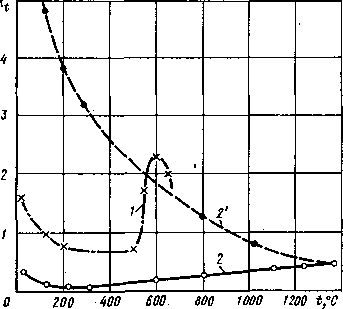

На мал. 6.18 наведені експериментальні дані газопроникності оболонок. Стрибок газопроникності оболонки із кристалічного кварцу при температурі ~570 °С пояснюється утвором у зразку тріщин при перетворенні кварцу |3

а

; газопроникність же корундової оболонки, прожареної попередньо при 1300 °С, зменшується плавно відповідно до підвищення в`язкості азоту

З розглянутого випливає, що показники газопроникності оболонки при температурі 20 °С и при температурі заливання не можуть бути рівнозначні. Однак перший показник може побічно й приблизно характеризувати властивість проникності її при робочих температурах. При заливанні форм у вакуумі газопроникність оболонок може й повинна бути нижче. Один з методів визначення газопроникності прискореним способом наведений на мал. 6.19 [34]. Збільшують газопроникність оболонок уведенням у суспензію вигоряючих при прожарюванні добавок

Теплофізичні властивості оболонок. До цих властивостей відносять теплоємність, теплопровідність, теплове розширення, теплоакку-

Рис. 6.18. Залежність газопроникності оболонки від температури:.

1 — із кристалічного кварцу, прожарена; 2 і 2 — з єлектрокоруида, прожарена, відповідно нагрівання й охолодження

.

мулирующую здатність. Останнє служить збірною теплофізичною властивістю оболонки, називаним також тепловою активністю форми

Теплоемкост ь-властивість основи речовини, з якого виготовлена оболонка. При нагріванні окислів і їх сбедине-ний до 700—800 °С теплоємність збільшується приблизно в 2 рази. При подальшому нагріванні оболонки теплоємність змінюється незначно.

Теплопровідність характеризує швидкість переносу теплоти воболочке.

Для пиллярно-пористих тіл — оболонок розрізняють дійсну й ефективну теплопровідність. Ефективна включає властиво теплопровідність (кондуктивную), перенос теплоти газами в капілярах оболонки й передачу теплоти випромінюванням усередині оболонки від зерна до зерна, через пори або капіляри. У гарячій оболонковій формі останній спосіб теплопередачі має домінуюче значення

У табл. 6.16 наведені експериментальні дані, з яких видне, що зразки кристалічного кварцу й корунду мали близькі значення теплопровідності, які збільшуються з підвищенням температури оболонок

Рис. 6.19. Схема визначення газопроникності при нагріванні зразків (метод ЗИЛа):.

/, / — зразки оболонки й кварцової трубки; 2 — муфельна піч; 3 — шлаиг гумовий із краном; 4 — колектор; 5 — гільза; 6 — бак із дзвоном; 7 — манометр; 8 — термопара

Теплопровідність кварцових і єлектрокорундових оболонок

Теплопровідність оболонок, Вт/(м.°З)

2. °С) | |||||

Кварц кристалічний | 20. 595. 815 | 1116,48. 1256.0. 1884.0 | ■ Плавлений кварц (ИКС) | 680 | 1151,3 |

Циркон | 20. 760 | 837,3. 1465,4 | |||

Плавлений кварц (ИКС) | 20 | 628,0 |

У період затвердіння й після нього продукти взаємодії можуть утворювати легкоплавкі євтектики, які будуть заповнювати капіляри оболонки; просочуючи її. Між виливком і оболонкою утворюється (по термінології Б. Б. Гуляєва) контактна зона, називана також пригаром. Одночасно з окисненням поверхні виливка й перетвореннями матеріалу оболонки, як наслідок цих процесів, на поверхні виливків і в їхньому поверхневому cj|oe утворюються дефекти: окалина, яка підвищує шорсткість поверхні виливків і знижує їхню розмірну точність; зневуглецьований шар на глибині до 1 мм при литті углеродистих сталей; підвищений вміст фосфору в поверхневому шарі виливків при добавках фосфатів у сполучні розчини суспензій для першого шару; мйкротрещини на поверхні виливків зі сталі типу ХГСЛ (по нашому думці, вони є наслідком обезуглероживания поверхні); питтинг — крапкові поглиблення до 0,5- 0,6 мм, називані також темними плямами, на виливках з високолегованих сталей

Оболонка повинна мати хімічну стійкість! що виключає утвір відзначених дефектів виливків