Найбільш простим методом аналізу структури є розгляд зламів металу за допомогою луп

Для дослідження макроструктури виливок слід підготувати: очистити, розрізати по контрольованому перетину, іноді механічно обробити до необхідної чистоти й протравити для виразного виявлення макрозерен

Макроструктури виливків лопаток автомобільного двигуна з железоникелевого сплаву представлені на мал. 9.6. При литті по виплавлюваних моделях величина зерна залежить від температури металу й форми. Наприклад, метал або форма при заливанні лопатки, показаної на мал. 9.6, ліворуч мала меншу температуру, чому для лопатки, показаної праворуч.

Дослідження мікроструктури проводять на полірованих травлених шліфах, вирізаних з виливка. Структури сплаву досліджують за допомогою оптичних мікроскопів МІМ-7, МІМ-8 і інших при збільшенні до 2000. На практиці найчастіше користуються збільшенням в 100-500 раз

Електронні мікроскопи здатність, що дозволяє, яких у десятки раз вище, чим оптичних, внаслідок меншої довжини хвилі електронного випромінювання, дозволяють досліджувати мікроструктури зі збільшенням в 10-40 тис. раз і більш. Уже застосовують мікроскопи, на яких досягають збільшення в 500 тис. раз. При цьому можна звістці дослідження на рівні величин декількох атомних радіусів ( до 0,9 нм).

Рис. 9.6. Макроструктура литих робітників_лопаток турбии з железохромиикелевого сплаву

.

На мал. 9.7 наведена для прикладу мікроструктура рабочего колеса турбокомпресора дизельного двигуна з никельхромового жароміцного сплаву типу Ineo 717С. При збільшенні в ЮОЗраз (мал. 9.7, а) добре видні границі зерен сплаву з ланцюжком упроч-

Рис. 9.7. Мікроструктура литого робочого колеса турбокомпресора дизельного двигуна зі сплаву Inco 717С: а — XI00; б — Х400

Рис. 9.8. Електронні мікрофотографії шліфів, вирізаних з турбінних лопаток:.

а — сплав АНВ-300 (0,08 % З); б — сплав АНВ-300В (0,30 % З), Х5000.

.

няющих дрібних карбідів хрому. При збільшенні в 400 раз (мал. 9.7, б) виявлена основна упрочняющая интерметаллидная -фаза на основі сполуки Ni

(Ti, А1) і карбідна сітка по границях зерен. По границях зерен також розташовуються карбіди титану (світлі включення).

На мал. 9.8 наведені мікроструктури турбінних лопаток автомобільних двигунів зі сплавів АНВ-300 і АНВ-300В, що відрізняються різним змістом вуглецю. Підвищення змісту з 0,1 до 0,35 % З дозволило підвищити жароміцність сплаву на 30 % при спільному интерметаллидном і карбідному зміцненні. На електронній мікрофотографії чітко видне сприятливе здрібнювання интерметаллидной фази з підвищенням концентрації вуглецю всплаве.

Для більш точного розшифрування сплаву по змісту окремих фаз, виявлення їх хімічного складу застосовують рентгеноструктур* ний аналіз. Він заснований на властивості строго певних для даної фази кристалічних решіток відбивати під певними кутами, залежно від розташування кристалічних площин, рентгенівські промені. Результат рентгеноструктурного аналізу — характер відбиття рентгенівських променів від кристалічних площин — фіксується на фотоплівці у вигляді дебаеграмми, на якій виходять зображення, аналогічні поверхням, проведеним через групи атомів певної кристалічної решітки. За допомогою наявних формул і таблиць фахівець ідентифікує кристалічну решітку сполуки металевої або интерметаллидной фази. ■.

Реактиви для травлення зразків при дослідженнях макро- і мікроструктур наведені р спеціальній літературі по металографії,.

Контроль виливків на відсутність тріщин. Тріщини у виливках іноді бувають исчезающе малими, непомітними при візуальному контролі. При контролі внутрішніх дефектів рентгенопросвечива-нием тріщини також важко виявити через велику масу просвічуваного металу

Для виявлення тріщин у виливках використовують спеціальні методи контролю: магнітний, люмінесцентний і кольоровий дефектоскопії

Магнітний контроль застосуємо для сталей і сплавів, що володіють магнітними властивостями. Принцип магнітної дефектоскопії заснований на тому, що в намагніченому виливку тріщини спотворюють магнітне поле й силові лінії концентруються по границях тріщин. Намагнічену за допомогою магнітного дефектоскопа виливок занурюють у суспензію з магнітним порошком, який концентрується й утримується на границях тріщини, роблячи її видимої

Для виявлення тріщин виливок намагнічують так, щоб силові лінії магнітного поля перетинали дефект під прямим кутом Тому для виявлення поперечних тріщин застосовують намагнічування виливка поздовжнім магнітним полем, а для виявлення косорасположенних тріщин — циркулярне намагнічування. Для виявлення тріщин будь-якого напрямку використовують комбіноване намагнічування. Перед випробуванням виливок знежирюють. Для виявлення тріщин на тлі виливка застосовують чутливі феромагнітні чорні порошки з магнітного окису заліза

Люмінесцентний або флюоресцентний спосіб виявлення дефектів застосуємо до всіх матеріалів у тих випадках, коли дефекти виходять на поверхню, у тому числі й для немагнітних сплавів

Флюоресценція — властивість речовини поглинати світло однієї довжини хвилі й перетворювати його у світло іншої довжини хвилі. Для дефекті* скопич використовують невидимий оком ультрафіолетовий («чорний») світло, під дією якого флюоресцирующая рідина яскраво світиться

Попередньо очищені й знежирені виливки занурюють на 10-20 хв у ванну із флюоресцирующей рідиною. Під дією Капілярних сил рідина проникає в тріщини або інші дефекти. Надлишок рідини, що залишився на поверхні виливка, змивають водою. У дефектах рідина затримується. 3атем «проявляють» дефекти, дяя чого виливка запилюють порошком, що адсорбирующим рідина при витримці 5-10 хв./Порошок не флюоресцирует, АЛЕ сприяє кращому виявленню дефектовлпокривая поверхня виливка тонким рівним шаром, порошокгасит флюоресценцію рідини, що залишився частково не змитої з поверхні й тим самим зменшує тло. У місцях розташування дефектів порошок усмоктує рідина, витягає її на поверхню. Після цього виливка опромінюють ультрафіолетовим світлом. Рідина, витягнута порошком на новерхность, флюоресцирует, обрисовуючи дефекти у внде яскравих, легко видимих оком світних лщщй.

Звичайно використовують флюоресцирующую рідина сполуки: 85,7 % очищеної нафти, 9,3 % олеиновой кислоти й 5 % триєтаноламина. Проявником служать сухі тонкі порошки окису магнію, вуглекислого магнію, крейди, тальку, пилоподібного кварцу. У якості джерела ультрафіолетового випромінювання використовують ртутно-кварцові лампи ПРК.-4 або ПРК.-2 із приладами включення. Світлофільтром для одержання «чорного світла» служить увіолеве скло. Це скло пропускає ультрафіолетовий і близький до нього фіолетовий ділянки спектра, інша частина спектра склом затримується

Сутність методу кольорової дефектоскопії полягає в тому, що виливок змазують легкоподвижной фарбою, здатної проникати в дрібні дефекти. Потім фарбу з поверхні змивають і виливок знову змочують іншою фарбою — тлом поглинальною здатністю, що володіє. На тлі з дефектів виступає раніше нанесена фарба, позначаючи тим самим місця розташування дефектів

До складу легкоподвижной фарби входить 10 г жиророзчинного темно-червоного барвника «судан IV» на 1 л розчину, що полягає з масла МК.-8 і бензолу; поглинаюча біла фарба складається з 700 див

коллодия, 100 див

ацетону, 200 див

бензолу й 50 г густотертих цинкового білила на 1 л рідкі складових

Виливка знежирюють ацетоном, протирають чистим дрантям, просушують у сушильній шафі; потім їх занурюють у червону фарбу 2- 3 рази з інтервалом 2-3 хв. Можна наносити фарбу пульверизатором або кистю. Після витримки (2-3 хв) червону фарбу з поверхні виливка знімають дрантям, змоченим сумішшю гасу й трансформаторного масла (70:30). На виливок швидко (зануренням або кистю) наносять білу фарбу рівним тонким шаром. Після підсушування фарби оглядають дефекти. Тріщини виявляються чіткими червоними лініями на білому або розоватом- тлі. Раковини й пори- червоними крапками. Більш глибоким дефектам відповідає більш яркай червоне фарбування

При кольоровій дефектоскопії необхідно працювати з витйжной вентиляцією й дотримувати заходів протипожежної безпеки, тому що застосовувані матеріали токсичні й огнеопасцл.

Контроль внутрішніх дефектів у виливках. Внутрішні дефекти виливків можуть бути виявлені при просвічувань Виливків рентгенівськими лучамн.

...

Проходячи через метал виливка, завдяки малій довжині хвилі (0,ЗГ-0,0006 нм) рентгенівські Промені частково пронизують метал, а частково відбиваються численними поверхнями металевих кристалів, створюючи неуважне вторинне рентгенівське випромінювання. Інтенсивність поглинання рентгенівських променів металом залежить від щільності елемента й від його місця в періодичній системі елементів Д. І. Менделєєва ( від атомного номера). Чим більше атомної номер просвічуваного елемента, тим більше він поглинає рентгенівських променів. Рентгенівські промені також мають властивість виявляти хімічна дія, Що використовують у процесі дефєкто-екопии для одержання рентгенівського знімка на фотографічній

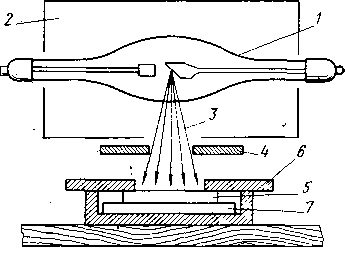

Рис. 9.9. Схема просвічування виливка:.

1 — рентгенівська трубка; 2 — бленда; 3 — лучн; 4 — свинцева діафрагма; 5 — виливок; 6 — захисні свинцеві аркуші; 7 — касета з фотоплівкою

плівці. Поглинена енергія рентгенівських променів викликає поява «схованого изобрже-ния» внаслідок змін бромистого срібла, що перебуває в емульсії, і перетворення його вметаллическое.

Найпоширеніший фотографічний метод рентгено-дефектоскопії (мал. 9.9). На шляху рентгенівських променів вихідних з фокуса анода рентгенівської трубки, установлюють виливок, а за нею фотографічну плівку в касеті або чорному світлонепроникному папері, але добре проникної для рентгенівських променів. Якщо на шляху променів зустрінуться порожнечі у виливку (раковини, рихлоти), то проекція цих місць на фотоплівці буде більш темною

Не тільки порожнечі, але й ліквація у виливках, коли в загальній металевій масі зустрічаються більш-менш щільні ділянки з іншим хімічним складом, добре виявляються при рентгенодефек-тоскопии у вигляді більш темних або більш світлих ділянок на негативі

Контрастність і чіткість негативів важливі для правильної оцінки дефектів. Вони залежать від довжини хвилі рентгенівського випромінювання, величини неуважного випромінювання, фокуса трубки, відстані до плівки й застосовуваної фототехніки

Для запобігання розсіювання випромінювання, що знижує контрастність знімка, застосовують діафрагми, екрани й фільтри зі свинцю. Поміщаючи їх у вигляді фольги між виливком і плівкою, можна послабити ефект розсіювання, тому що частина випромінювання поглинається фольгою

Фототехніка, застосовувана в рентгенодефектоскопії, описана в спеціальній літературі

Стовідсотковому рентгенівському контролю піддають виливка найбільш відповідального призначення, коли поломка деталі може викликати небезпека для здоров`я й життя людей. У менш Відповідальних випадках проводять вибірковий рентгеноконтроль,.

Рентгенодефектоскопію можна використовувати при відпрацьовуванні ЛПС, для вибору оптимальних розмірів прибутків. Наприклад, при литті соплових лопаток тягової турбіни автомобільного газотурбінного двигуна спочатку застосували циліндричний стояк (мал. 9.10, а). У зламі відлитих лопаток була виявлена усадочна рихлота. За допомогою рентгенодефектоскопії виявили, що у випадку, коли лопатки розташовані широкою частиною пера вниз, умови кристалізації виливків н харчування їх розплавом незадовільні..

Рис.9.10.

У пері утворюється велика зосереджена усадочна рихлота, чітко видима на позитиві рентгенівської плівки (мал. 9.10, г). Застосування ливникової системи з кільцевим колектором (рис

9.10, б) при тій же орієнтації лопаток — широкою частиною пера вниз — змінило характер дефекту. Харчування лопаток покращилося, але через недотримання принципу спрямованого затвердіння усадочні дефекти в лопатках залишилися у вигляді розосереджених рихлот (мал. 9.10, 5). Тільки при розташуванні лопаток широкою частиною пера до колектора (мал. 9.10, в), коли було забезпечено спрямоване затвердіння виливків, вони були отримані придатними, без усадочних рихлот (мал. 9.10, е).

Контроль ультразвуком заснований на реєстрації донного ефекту імпульсу ультразвукового генератора. Ультразвукові хвилі із частотою 20-10 Мгц поширюються в однорідному металі виливка прямолінійно й відбиваються від поверхонь різних дефектів (тріщин, раковин). За допомогою осцилографа визначають місце розташування дефекту. Цим методом перевіряють в основному прості по конфігурації виливка. Ультразвуковий контроль є одним з найбільш простих методів виявлення внутрішніх дефектів без руйнування виливків і в міру його вдосконалювання знайде більш широке застосування

Контроль герметичності виливків. Найпростіше випробування — проба гасом, який наливають у виливок. Гас рухлива рідина, добре проникає в рихлоти, тріщини, раковини виливка. При. наскрізних дефектах, через кілька годин на поверхні виливка з`являється темна пляма просочившегося гасу. Не всі виливки можна випробовувати цим способом, для виливків з більшим числом отйерстий і окон.він не придатний

Герметичність виливка можна перевірити також під тиском. Для цього всі отвори у виливку закривають пробками або заглушками з гумовими прокладками, В одній із заглушок передбачають штуцер, що з`єднується зі шлангом для подачі у виливок води або повітря під заданим тиском за допомогою насоса або компресора. Для кращого виявлення дефектів виливок слід занурити у воду або покрити зовні мильною водою, тоді в місці дефекту при витоку повітря утворюються мильні бульки. Перевірка стисненим повітрям більш небезпечна, чому водою, і її слід вести з дотриманням усіх заходів безпеки, переважно при низькому тиску. При перевірці герметичності водою надлишковий тиск може досягтися декількох десятків мегапаскаль.