Модельне відділення. Усі операції по готуванню модельної пасти виконуються автоматично на установках l

2, 3 (мод. 652). Модельна паста по трубопроводу, що обігрівається, подається до 10-позиційним автоматам 4 (мод. 653) для виготовлення модельних ланок крупносерийних виливків або до напівавтоматів 5 (мод. 654) для виготовлення моделей виливків, що випускаються дрібними серіями

Модельні блоки збирають на конвеєрі, що рухається, 6 лінії мод. 697.

Відділення виготовлення оболонок. Нанесення оболонки здійснюється п`ятьма автоматами 12 (мод. 664). Для сушіння шарів оболонки служить повітряно-аміачна камера И (мод.682). Після нанесення оболонки конвеєр подає блоки вванну.

15 виплавления моделей (мод. 672), де виплавление відбувається в гарячій воді або в модельній сполуці. Виплавлена модельна сполука (у випадку виплавки у воді) стікає разом з водою вразделитель.

16 і звільнений від води перекачується по обгреваемому трубопроводу в плавильний бак 3 для повторного використання. Оболонки знімають із конвеєра 6 і переважують на підвісний конвеєр 18, який передає їх до місць 19 сортування, ремонту й контролю. На установці 17, якщо це потрібно, наносять шар оболонки на рідкому склі й сушать його. Готові оболонки складируют на стелажах — візках 20.

Для зберігання оболонок передбачений склад. Тут перебувають робочі місця 19 для сортування, ремонту й контролю оболонок. Частина оболонок може доставлятися конвеєром 18 безпосередньо на прожарювання й заливання, минаючи склад

Суспензію готують в автоматах 9 (мод. 662). Пилоподібний матеріал до автоматів подають пневмотранспортом. Рідкі складові накачують у напірні баки 7, звідки вони самопливом надходять в автомати. На установці 10 готують суспензію з рідким склом, яке надходить із бака 8.

Готова суспензія накопичується в баках 14, звідки передається по шлангах до видаткових баків 13, розташованим в автоматів нанесення оболонки 12. Пісок до цих автоматів подається пневмотранспортом

Прокалочно -заливальне відділення. Сталь плавлять в індукційних печах 22 (ИСТ-0,16). Ковші й тиглі ремонтують на спеціальній ділянці, куди їх доставляють єлектропо-грузчикиом.

Рис. 10.17. Плав розташований!)я технологічного й транспортного встаткування в цеху з випуском 2000 т вгод.

Оболонки встановлюють на підвіски конвеєра агрегату 21 oб жига, заливання й охолодження (мод. 675). На цьому агрегаті виконується прожарювання оболонок у газовій печі, формування в «киплячому шарі», заливання форм металом, витаскування залитих блоків з опорного матеріалу й охолодження виливків. Після охолодження блоки виливків скидають із підвісок конвеєра й вони через отвори в підлозі провалюються на стрічковий конвеєр 55, який доставляє їх на термообрубной ділянка

Суміш піску з водою з-під камери охолодження агрегату (мод. 675) системою гідрозбирання 58 направляється в загальнозаводську систему регенерації піску

Термообрубное відділення. Відбиття залишків оболонки й відділення виливків від стояка здійснюють на напівавтоматах 54 (мод. 693). Для блоків, які неможливо обробляти на напівавтоматах, установлене універсальне встаткування — вібраційна установка 57 і гідравлічний прес 56 для відділення виливків від стояка (мод. 694).

Відходи системою конвеєрів передаються в короби 59, які періодично вивозять із цеху. Літники збирають у бункерах і періодично вивозять на ділянку підготовки й навішення шихти, а виливка передають для очищення в агрегати 53 (мод. 695). Розчин лугу для цих агрегатів готовлять у спеціальній установці 52, звідки перекачують по трубах

Очищені й промиті виливки через проміжні бункери віброживильниками видаються на конвеєри газових печей 50 для нормалізації виливків у захисному середовищі. Для термообробки виливків зі спеціальних сталей установлено пекти 49 з викатним подом. Захисний газ для печей виробляється в газогенераторах 51. Після термообробки виливка подають на сортування. Виливки рухаються по стрічці конвеєра 48 перед сортувальниками, які оглядають виливки й через прорізи 47 закидають у відповідний бункер 45. Далі виливка розвозять по напівавтоматах 43 зачищення питаталей, наждаковим верстатам 42, пресам 41.

У відділенні передбачений пост заварки виливків 46 і додаткове очищення в барабані 44. Прийняті ОТК виливка здають на склад

Виробничий^-виробниче-експериментально-виробниче відділення. Механізоване встаткування цієї ділянки дозволяє використовувати різні варіанти технологічного процесу й проводити експериментальні роботи

Модельну пасту готують на установці 39, 40 (мод. 651), звідки її по трубопроводу, що обігрівається, подають до карусельного стола із прес-формами 35 (мод. 654). Складання моделей у блоки виконують на столах 34.

Оболонку наносять вручну зануренням у бачок 36 із суспензією й потім у бачок 37 з «киплячим шаром» піску. Сушіння ведуть у повітряній камері 38 конвеєрного типу. Висушені блоки візком подають до верстата 33 для підрізування ливникової лійки й потім на виплавку у ванну 32 (мод. 671).

На столі 27 (мод. 673) оболонки формуют в Опоки й потім прожарюють у толкательной печі 24 або в камерних печах 23. Опоки заливають розплавом на заливальному роликовому конвеєрі, прохолоджують виливка в прохідній камері 25 і вибивають на поворотній установці 26. Для відбиття із блоків залишків оболонки й вібраційного відділення виливків використовують установку 30 (мод. 692). Відокремлювати виливка від стояка можна також на гідравлічному пресі 31 (мод. 694). Очищають виливка в лужних ваннах 29. Зачищають живильники на наждакових верстатах 28.

Склад формувальних матеріалів з ділянкою зважування шихти. Мішки з пилоподібним матеріалом, що надходять на склад, розкривають у машині 61 для разрезки мішків, матеріал сушать у газовій печі 60 і після охолодження й просівання направляють у видатковий бункер, звідки пневмотранспортом подають до автоматів готування суспензії. Для розмелу кварциту встановлені бігуни 62.

Обсипочний пісок подають у цех з базисного заводського складу пневмотранспортом. З видаткових бункерів цехового складу також пневмотранспортом пісок подають до місць споживання

Для очищення й сушіння шихти встановлена барабанна піч 63.

Металеву шихту, що надходить із базисного складу, і власні літники подають у проміжні бункери 64 з вибро-лотками 65. Шихту по масі набирають у бадді, які через спеціальний отвір піднімають на майданчик для обслуговування печей. До печі баддю із шихтою подають єлектроталью.

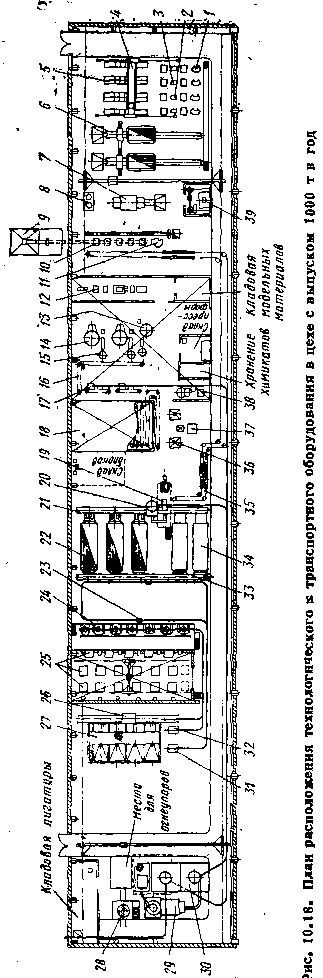

Цех з випуском 1000 т виливків у рік (мал. 10.18). Модельну пасту готують на автоматичній установці 12 (мод. 651), звідки по трубопроводах, що обігріваються, її подають під тиском до двом автоматам 14 (мод. 653) і одному напівавтомату 13 (мод. 654), на яких изготовлйют моделі. На столах 15 збирають, модельні блоки, які потім конвеєром 16 транспортують до напівавтоматів 17 (конструкція Ниитавтопром). На цих напівавтоматах наносять три або чотири шари оболонки, які просушують у камері 18 (мод. 681), розрахованої на тригодинне повітряне сушіння кожного сдоя. Суспензію готують в установках 38 (мод. 661). Пилоподібний матеріал для суспензії сушать у печі 29. Пісок подають у цех просушеним з базисного складу заводу. Естакада 30 має бункери для пилоподібного матеріалу й піску, звідки їх відповідними системами пневмотранспорту подають до місць споживання. У відділенні підготовки формувальних матеріалів передбачені бігуни, що змішують 28.

Моделі виплавляють у гарячій воді в установках 36 (мод. 671). Звільнені стояки промивають в установці 37 і повертають до столів/5 складання. Формуют оболонки в опоки на формувальному столі 20 (мод. 673). Після цього опоки по роликовому конвеєру 21 подають до прокалочним толкательним печам 22 (мод. Т-240Д). Прожарені форми, розташовані на роликовому конвеєрі 33, заливають металом з разливочних ковшів 23. Переміщають підвіски з ковшем

по бирельсу вручну, а підйом і опускання ковша здійснюється електродвигуном

До плавильних печей 24 (мод. ИСТ-0,16) навішення шихти подають від вагового візка 26 самохідної єлектроталью. Бункера 27 для шихтових матеріалів обладнані єлектровибра-ционними живильниками. Сушіння ковшів і тиглів здійснюють на газових стендах 31 і 32.

Опоки із залитими формами прохолоджують у конвеєрних камерах 34, після чого їх вибивають у поворотному обладнанні 19, і потім знову направляють на формування. Блоки виливків конвеєром 35 передають до вібраційних установок 10 (мод. 692) для відділення залишків оболонки й виливків. На цій ділянці встановлений гідравлічний прес И для відділення виливків від стояків (мод. 694). Системою збирання всі відходи подають у бункер 9, звідки їх періодично вивозять автомашинами

Виливка очищають в агрегаті 7 (мод. 695), щелочний розчин для якого готовлять в установці 39. Очищені й промиті виливки проходять нормалізацію в конвеєрних печах 6 у захисному середовищі, яке готується в генераторі єндогаза 8. Для виконання оздоблювальних операцій установлені зачисні верстати 1, кривошипні преси 2 і слюсарні верстати 3 з бормашинами. На цьому ж ділянці встановлені столи ОТК.

Склад готових виливків обладнаний стелажами 5, що обслуговуються краном-штабелером 4. Для подачі виливків на склад

Рис. 10.19. План розташування технологічного в транспортного встаткування в цеху з випуском 500 т вгод.

.

і видачі їх зі складу використовують єдину оборотну тару

Вентиляційні системи й установки кондиціювання повітря встановлені на майданчиках над модельним відділенням, ка-заходом сушіння й над приміщенням, де встановлені генератори, конденсаторні батареї й щити керування 25.

Цін з випуском 500 т виливків у рік (мал. 10.19). У цеху, спроектованому в ПО ЗИЛ є лабораторія /, генераторна //, плавильно-заливальна ділянка III, ділянка виготовлення оболонкових форм IV, ділянка виготовлення моделей V, ділянка готування суспензії VI, склад матеріалів VII, ділянка термообробки VIII, ділянка очищення IX, ділянка готування формувальних матеріалів і сушіння ковшів X, слюсарня XI, приміщення холодильних машин XII, приміщення адміністративної служби цеху XIII. Моделі виготовляють на двох карусельних столах 21. Модельну пасту подають від поруч вартої шпрйц-машини 20. Виготовлені моделі укладають на колиски підвісного конвеєра 12, використовуваного і як транспортний засіб, і як проміжний склад для створення зачепила моделей. Моделі знімають із конвеєра й розкладають на полки поворотних етажерок 10, біля яких розташовані столи для складання модельних блоків. Столи 11 призначені для огляду й зачищення модельних ланок. Кондиціонер 14 з вентилятором 13 підтримує постійну температуру й вологість у приміщенні (ділянки IV і ДО).

Зібрані модельні блоки навішують на підвісний конвеєр . 8. Робітник у ванни із суспензією й бачка з «киплячим шаром» піску 9 знімає із правої галузей конвеєра модельні блоки, наносить на них шар оболонки й вішає на колишнє місце. Покриті першим шаром блоки обходять по галузі ланцюгового конвеєра робоче місце, висихають за цей час і приходять із лівої сторони. Тут блоки знімають із під-вбски конвеєра, удруге на них наносять шар оболонки й знову навішують на конвеєр. Із двома шарами оболонки блоки, рухаючись по конвеєру, сохнуть і надходять на друге робоче місце, де на

Показник | Показники цехів при річному випуску виливків, т | ||

7100 | 2000 | 1000 | |

Площа цеху загальна ( без конторсько-побутових приміщень), м 2 | 26 500 | 7144 | 3160 |

У тому числі виробнича | 20 304 | 5544 | 2123 |

Загальне число працюючих | 796 | 224 | 118 |

У тому числі робітників | 708 | 198 | 104 |

З них виробничих | 363 | 110 | 62 |

Загальна встановлена потужність струмоприймачів, кВт | 12 382 | 4071 | 2120 |

Трудомісткість 1 т придатного лнтья, чіл.-год Випуск лиття, т/рік: | 93,05 | 99,3 | 133 |

на 1 м 2 загальної площі | 0,27 | 0,28 | 0,31 |

на 1 м 2 виробничої площі | 0,35 | 0,36 | 0,46 |

на один працюючого | 8,92 | 8,9 | 8,4 |

на один робітника | 10,06 | 10,1 | 9,6 |

на один виробничого робітника | 19,56 | 18,2 | 16,1 |

їх наноситься третій шар, а якщо потрібно — і четвертий. Довжина галузей і швидкість конвеєра забезпечують сушіння кожного шару оболонки протягом 2,5 ч. Увесь конвеєр укладений вкамеру.

З конвеєра сушіння блоки знімають і з них виймають стояки, які конвеєром 8 вертаються до столів складання модельних блоків

Моделі виплавляються в гарячій воді у ванні виплавки 23. Виплавлені оболонки укладають на полки стелажів 7, звідки їх забирають для формування. Формування здійснюють на формувальному столі 6, що має бункер. У бункері із двома затворами перебуває наповнювач. Під кожний затвор по роликовому конвеєру подають опоки, у які встановлюють оболонки. Ливникові лійки оболонок закривають ковпачками й опоки заповнюють піском, ущільнюючи ег® вібраторами. Заформованние опоки вводять штовхальниками у дворядну газову піч 5 для прожарювання оболонок. З печі опоки витягають витаскивателем і вони попадають на заливальний приводний роликовий конвеєр 3.

Метал плавлять у печах 4 і розливають за допомогою балок 1 у ковші, що пересуваються по бирельсу 2. Підвіска забезпечує підйом ковша від електропривода. Ковші сушать і підігрівають газовими пальниками на стенді 26.

Залиті опок і надходять у камеру охолодження 27. Після охолодження їх подають на вибивку на поворотне обладнання 25. По виходу, опоки з поворотного обладнання з неї виймають блоки виливків і складають вящик.

Ящики з виливками подають самохідної єлектроталью по монорейці 24 до вібраційних верстатів 22 для відбиття оболонки й відділення виливків від стояка. Виливка складають у кошики підвісного конвеєра 19, який доставляє їх до ванни луження 28. Після луження виливка в гідрокамері 29 промивають гарячою водою, потім направляють їх до зачисного напівавтомата 30 або до наждакових верстатів 18 для зачищення залишків живильників

Нормалізацію виливків проводять у конвеєрній печі 15 із захисним середовищем. З печі виливка надходять до столів контролерів ОТК.

На ділянці для виготовлення моделей виділене приміщення для готування суспензії, де встановлені гидролизатор 16 і механічна мішалка 17.

Слід мати у виді, що розглянутий цех забезпечується зі складів великого ливарного цеху, на площах якого він розташований, і тому по суті не має власних складів, необхідних в інших випадках

У процесі освоєння й експлуатації цеху вносили зміни в проект, спрямовані на збільшення випуску, що перевищив 800 т виливків у рік. Зміни в основному торкнулися очисного відділення, де було додано 200 — 250 м

виробничої площі, збільшене число встаткування для зачищення живильників і введений конвеєр, що роздає виливки по робітниках місцям

Техніко-економічні показники декількох цехів наведені в табл. 10.8