Конкретна лита деталь являє собою оригінальну конструкцію, що приводить до необхідності створення самостійної ЛПС для кожного виливка. Разом з тим литі деталі мають багато загального в розмірах стінок, вузлів, їх зчленувань, завдяки чому відкриваються можливості для типізації конструкцій ЛПС і вироблення загальних методів їх розрахунків

Розробку ЛПС на конкретні машинобудівні й приладобудівні виливки доцільно виконувати в чотири етапи: вибір типу системи, розрахунки елементів живлення, розрахунки ливникових каналів, аналіз систем

3.1. ВИБІР ТИПУ ЛИТНИКОВО-ЖИВИЛЬНОЇ СИСТЕМИ

При виборі конструкції ЛПС необхідно прагнути до дотримання наступних принципових положень, спрямованих на одержання придатних виливків і .на економічність їх виробництва:.

1) забезпечувати принцип спрямованого затвердіння, тобто послідовного затвердіння від найбільш тонких частин виливка через її масивні вузли до прибутку, який повинна затвердевать останньої;.

2) найбільш протяжні стінки й тонкі крайки орієнтувати у формі вертикально, тобто найбільше сприятливо для їхнього спокійного й надійного заповнення;.

3) створювати умови для економічного й механізованого виробництва виливків, у тому числі: уніфікацію типорозмірів ЛПС і їх елементів з урахуванням ефективного використання оснащення, наявного технологічного встаткування, печей; можливість застосування модельних блоків і форм із металевими каркасами;.

зручність виконання й мінімальна об`єм механічної обробки при відрізку виливків і наступному виготовленні з них деталей

У конкретному виробництві конструкції ЛПС необхідно вибирати на можливо більш ранній стадії розробки технології, найкраще — при ескізному й робочому проектуванні виробу, коли вимоги до надійної роботи ЛПС можуть бути враховані в кресленні деталі найбільше повно.

ЛПС при литті по виплавлюваних моделях будують із відомих традиційних елементів: ливникових лійок, стояків, зумпфів і ливникових ходів, прибутків і колекторів. Завдяки характерній для лиття по виплавлюваних моделях нероз`ємній формі зазначені конструктивні елементи вдається розташувати найбільше ефективно, максимально використовуючи об`єм форми. ЛПС, застосовувані в сучасному виробництві виливків литтям по виплавлюваних моделях, доцільно розділити на вісім типів (табл. 3.1). Враховуючи пріоритет процесу харчування над процесом заповнення, за основу розподілу ЛПС узятий вид того елемента, від якого безпосередньо здійснюється харчування виливка. Типи ЛПС розташовані в таблиці за принципом переходу від центрального стояка як гранично колективному прибутку до системи місцевих прибутків як гранично розчленованої прибули

.

Таблиця 3.1.

Типи ЛПС

Тип | Живильний елемент | Характеристика прибутки |

I. п. ш. IV. V. VI. VII. VIII | Центральний стояк Горизонтальний колектор Вертикальний колектор Вертикальний колектор, заповнюваний знизу. Бічний прибуток 1 Верхній прибуток J Місцевий прибуток і колектор Система місцевих прибутків / | Колективна Індивідуальна Розчленована |

У табл. 3 2 дана орієнтовна застосовність типів ЛПС при литті по виплавлюваних моделях у прив`язці їх до характерних виливків машинобудування. У кожному конкретному випадку рекомендується спочатку по табл. 3.2 підібрати типи ЛПС, відповідні до розглянутої номенклатури виливків, а потім уточнити їх, використовуючи наведені нижче характеристики, у яких відбита варіантність усередині конструктивних типів. Слід намічати кілька типорозмірів ЛПС, що полегшить вибір оптимальної технології при наступному аналізі варіантів

Далі розглянуті типи ЛПС для загальноприйнятого варіанта лиття по виплавлюваних моделях у монолітні форми із заливанням і затвердінням металу в поле гравітаційних сил. При виборі типу ЛПС необхідно враховувати також комбінацію лиття по виплавлюваним

Типовий виливок | Типи ЛПС при орієнтовній масі одиничного виливка, кг (по сталі) | ||

< 1 | 1 — 10 | >10 | |

Гайка. Баранчик | I, II | II, VI | VI |

Важіль. Ручка | I, II, III | И, VII | V, VII |

Лопатка | II, IV, VII | VI, VII | VI |

Магніт | I, IV | ||

Кришка. Сопловий апарат | II, III | VI, VIII | VIII |

Крильчатка | II | IV, VI | V, VI, VII |

Ротор | VI | VI, VIII | VI?, VIII |

Циліндр. Патрубок | I, II | V, VI | V, VI, VIII |

Корпус | I, II, III | II, VII, VIII | VIII |

моделям з іншими сучасними методами лиття, що носять приватний характер, наприклад, забезпечувати щільність сполук при литті в збірні форми, під низьким тиском (см. мал. 3.4) і відцентровому (див. мал. 3.16).

Тип I. Центральний стояк. ЛПС цього типу являє собою стояк компактного перетину, безпосередньо до якого з різних сторін приєднуються невеликі виливки з одним-двома індивідуальними живильниками (мал. 3.1). Центральний стояк є одночасно й ливниковим ходом, і колективним прибутком, а живильники відповідно виконують і роль шийок прибутків. Центральне розташування стояка обумовлює природнє вповільнення його охолодження й сприяє спрямованому Затвердінню периферійно розташованих виливків. Зумпф у нижній частині стояка зм`якшує негативна дія механічного й теплового ударів, що мають місце в початковий момент заливання

Центральний стояк є основою для створення комплексномеханизированного технологічного процесу виробництва невеликих виливків. Застосування уніфікованого металевого

каркаса як несучої конструкції забезпечує зручність ланкового складання модельного блоку і його високу міцність при виготовленні оболонкової форми. Уже у відлитому блоці центральний стояк надійно

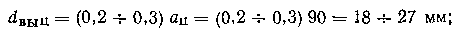

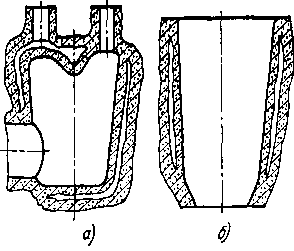

Рис. 3.1. Литииково-Живильна система типу I (центральний стояк). деталі, що відливаються:.

а — компактна з одним тепловим вузлом; б — протяжна із двома тепловими вузлами; в — проушииа амморти-затору автомобіля

Рис. 3.2. Литниково-Живильна система типу II (горизонтальний колектор):.

а — променевий одноярусний; б — променевий двохярусний; в — кільцевий трехъярусиий.

.

закріплюють у пристосуваннях верстатів при очищенні й відрізку виливків. Один з інтервалів між виливками повинен мати ширину, достатню для введення різального інструменту

ЛПС типу I знаходять широке застосування у виробництві виливків масою до 1 кг. У ДЕРЖСТАНДАРТ 19551-74 - ДЕРЖСТАНДАРТ 19554-74 для виливків з углеродистой стали й мідних сплавів зазначені основні розміри центрального стояка круглого, шестикутного, квадратного й трикутного перетинів висотою до 400 мм. Діаметр стояків круглого перетину змінюється в межах 25-56 мм, шестикутного й квадратного 28-50 мм, трикутного 32-50 мм.

Тип II. Горизонтальний колектор. ЛПС цього типу являє собою центральний стояк, на якому в один-два яруси й більш розташовані горизонтальні колектори, звичайно у вигляді радіальних променів, дисків і кілець (мал. 3.2). Одноярусна ЛПС типу II має короткий стояк; її застосовують для протяжних виливків з одним тепловим вузлом або для невеликих, але компактних виливків. Двохярусна ЛПС зручна для виливків, що вимагають підведення металу через два живильники. Багатоярусна система типу II у ряді випадків дозволяє розмістити у формі більше число невеликих виливків, чому система типу I, і при більш високому виході придатного. До переваг ЛПС типу II ставиться також зручність відрізки виливків дисковим інструментом. Для комплексної механізації перевагу мають ті варіанти ЛПС типу II, які сконструйовані на базі уніфікованого центрального стояка, що як би приводить ЛПС типу II до ЛПС типу I. У ДЕРЖСТАНДАРТ 19555-74 - 4- ДЕРЖСТАНДАРТ 19560-74; ДЕРЖСТАНДАРТ 19562-74 передбачені ЛПС типу II з горизонтальними колекторами декількох різновидів: дисковими, кільцевими, радіальними прямокутний перетину із двох, трьох, чотирьох і п`яти променів, у вигляді двох паралельних брусів прямокутного перетину

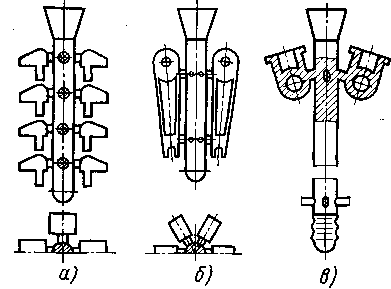

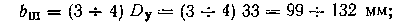

Рис. 3.3. Литниково-Живильна система типу III (вертикальний колектор): а — паралельні стояки; б — вертикально-замкнений кільцевий колектор; в -стояк із циліндричним колектором для складного патрубка; г — порожній стояк

.

Тип III. Вертикальний колектор. Звичайно цей колектор має вигляд системи зверху паралельних стояків, що заливаються, єдиного вертикально-замкненого колектора або порожнього стояка (мал. 3.3). Паралельні стояки застосовують при литті деталей типу плити або коробки, що відрізняються розподіленими в площині вузлами. Вертикально-замкнений колектор дозволяє ефективно живити від-лиъку типу кільця

Становить інтерес вертикальний колектор типу порожнього стояка. Порожній стояк, маючи розвинену поверхню, дозволяє розмістити у формі в 2- 4 рази більше невеликих виливків, чому суцільний. Завдяки обмеженому тепловідводу убік порожнини форми, він відрізняється високою живильною здатністю в період затвердіння виливків

У ДЕРЖСТАНДАРТ 19561-74, ДЕРЖСТАНДАРТ 19563-74, ДЕРЖСТАНДАРТ 19565-74 наведені основні розміри наступних вертикальних колекторів: вертикальних кільцевих із зовнішнім кільцем діаметром 100-200 мм, парних незамкнутих і замкнених, двухпарних. Перетину вертикальних колекторів прямокутні, висотою до 250 мм.

У США при одержанні дрібних виливків зі сплавів на железнрй і нікелевій основі знаходять застосування «барабанні» ЛПС, що є своєрідним варіантом порожнього стояка. Модель барабана виконана у вигляді поворотного навколо горизонтальної осі каркаса, який обтягають спеціальним папером, із заздалегідь відзначеними на ній місцями приєднання живильників. Барабан може бути легко повернуть у зручне для модельниці положення. Шари оболонкової форми наносять на блок при повільному обертанні барабана, частково зануреного в суспензію. Завдяки жорсткій конструкції каркаса на ньому виконують відразу два блоки, розташовані на одній

Рис. 3.4. Литииково-Живильна система Рис. 3.5. Литинково-Живильна система типу IV (сифонний колектор): типу V (бічний прибуток).

а — заливання через стояк-розподільник; Приклад застосування: бічний прибуток б — заливання на машині лиття під низьким для корпуса арматур тиском

.

осі. Після повітряного сушіння каркас і папір витягають. В, що утворювалося отвір безпосередньо перед заливанням за допомогою пластичного вогнетриву встановлюють циліндричний оболонковий стрижень із таким розрахунками, щоб кільцевий зазор між формою й стрижнем міг умістити метал, необхідний для харчування периферійно розташованих виливків. Завдяки великій кількості виливків, розташованих на поверхні барабана, досягається високий вихід придатного

Тип IV. Вертикальний колектор, заповнюваний знизу. Звичайно такий колектор має вигляд зворотного стояка круглого перетину. Застосовують його при литті постійних магнітів із пленообразующих сплавів типу ЮНДК, у тому числі в збірні форми [101] і при литті під низьким тиском (мал. 3.4).

Тип V. Бічний прибуток. Цей прибуток має вигляд масивного вертикального тіла, що нагадує стояк, але одмінного від нього суттєво більшим поперечним перерізом; допускається застосування колекторів у вигляді місцевих стовщень. Бічний прибуток використовують переважно при виготовленні великих і протяжних виливків, при вертикальній орієнтації яких забезпечується спокійне заповнення форми знизу нагору й зосередження у верхній частині виливка найбільш гарячих порцій розплаву. Бічний прибуток допускає застосування моделі з металевим каркасом, завдяки чому створюються умови для економії модельних матеріалів і механізації технологічних операцій при виготовленні оболонкових форм. На мал. 3.5 наведений характерний бічний прибуток, використовувана при одержанні великих і складних тонкостінних виливків зі сложнолегированних сталей

Тип VI. Верхній прибуток. Цей прибуток являє собою масивний резервуар металу над головним тепловим вузлом виливка, одержуваному р одномісній формі. При наявності У виливку вторинних

Рис. 3.6. Литниково-Живильна система типу VI (верхній прибуток). Приклади застосування:.

а — ротор з бандажем; б — робоче колесо газотурбінного наддування дизеля; в — гребний внит

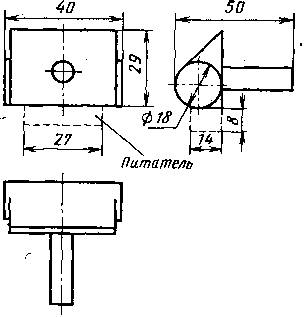

Рис. 3.7. Литниково-Живильна система типу VII (місцевий прибуток над кожним виливком і колектор); а — чотиримісна при центральному розташуванні стояка; б — заливання лопаток через вертикальний щілинний пита»тель

вузлів їх живлять від цієї ж прибутку через додаткові відводи й шийки. Метал у прибуток заливають із ковша або безпосередньо з тигля печі. Зосередження найбільш гарячого розплаву у верхній Частині прибутки приводить до створення у формі найбільш сприятливого для Пйтания виливка градієнта температур. Відрізняючись вслід* Ствйе цього високою живильною здатністю, верхній прибуток надійно забезпечує одержання щільного металу великих висо-конагруженних литих деталей. При використанні моделі верхньому прибутку з металевим каркасом створюються умови для хутра* низации робіт з виготовлення форм. ДЕРЖСТАНДАРТ 19566-74 регламентовані основні розміри верхніх прибутків для виливків з углеродистих сталей і мідних сплавів масою більш 0,5 кг. Висоту прибутків ухвалюють у межах 55-120 мм, діаметр 36-90 мм. Прибутки рекомендований для виробництва хєтливок, питанйе яких неможливо забезпечити через колектор. .

Приклади складних виливків з верхнім прибутком представлені на мал. 3.6. При виготовленні суцільнолитого роторадиаметром 280 мм із жароміцного сплаву застосування центральному конусному прибутку зі сферичним верхом і ріжковими відводами до бандажа забезпечило 100 %-ний вихід придатних виливків по щільності й механічним властивостям. При виливку робочого колеса із хромонікелевої сталі діаметром 240 мм, масою 7 кг від верхнього прибутку, що має вид переверненої груші, харчуються також зразки для механічних випробувань [69]. Заливання пятилопастного гребного гвинта діаметром 710 мм масою 170 кг із антикавитационной стали 30ХЮГ10 проводиться через циліндричний прибуток цз чайникового. ковща, .

Тип VII. Місцевий прибуток і колектор. Ог стояка з нижнім горизонтальним колектором здійснюється харчування нижніх вузлів у вертикально орієнтованих виливків і місцевих з`єднаних зі стояком прибутків над верхнім вузлом кожного виливка (мал. 3.7). Ця комбінована ЛПС має наступні переваги: відбувається спокійне заповнення форми знизу, що особливо важливо при литті із пленообразующих сплавів, і забезпечується підведення гарячого розплаву в прибуток до кінця заливання. При центральному розташуванні стояка створюються умови для розміщення у формі декількох виливків, що надійно харчуються, у тому числі масою більш 1 кг кожна, і полегшує застосування моделей з металевим каркасом

В окремих випадках гарні результати дає ЛПС типу VII у комбінації з підведенням металу в тонку крайку через вертикальнощелевой живильник. При такому підведенні розплаву (мал. 3.7, б) у порівнянні із заливанням сифоном і зверху був забезпечений найвищий рівень щільності, міцності й пластичності металу в лопатках з жароміцного сплаву. Необхідно, однак, мати на увазі, що у випадку застосування порівняно широких вертикально-щілинних живильників, подводимих до протяжної стінки, можлива поразка виливка поверхневими раковинами,, особливо при литті зі сложнолегированних сталей і сплавів

Тип VIII. Система місцевих прибутків. Кожний прибуток у ЛПС цього типу живить окремий вузол або ділянка протяжного вузла порівняно великого виливка, переважно корпусного типу. Заливають її звичайно через стояк з ливниковими ходами. Система місцевих прибутків при розвитому в просторі виливку дозволяє найбільше ефективно використовувати ЛПС шляхом наближення прибутків безпосередньо до ділянок, що харчуються ними, а також досить повно врахувати взаємний обігрівальний вплив елементів виливка й ЛПС.

- Приклади великих виливків з коррозионно-стійкою стали, від* ливаемих із ЛПС типу VIII, представлені на рис, 3,8. Трійник мас

< сой близько 10 кг, що відливається вертикально; харчування здійснюється від трьох прибутків: основний на верхньому фланці й двох дополнитель: них у нижніх стовщень. Метал до прибутків подається від бічного стояка з горизонтальними ходами. Корпус масою 16 кг. Ббльшая частина протяжної стінки розташована вертикально. Харчування здійснюється від верхнього прибутку й двох масивні бічні прибутків прямокутного перетину. Заливають метал через бічний стояк з розподільними ливниковими ходами. Корпусна деталь, розвинена по горизонталі, що й полягає з масивного кільця діаметром 320 мм й кільцевої стінки товщиною 4,5 мм. При вертикальній орієнтації тонкої стінки масивне кільце розташоване горизонтально; на ньому встановлено кілька місцевих прибутків, по яких метал розподіляється від центрального стояка через похилі колектори

X олодильники й утеплювачі. Ефект спрямованого затвердіння, створюваний ЛПС, може бути посилений шляхом

Рис. 3.8. Литииково-Живильна система типу VIII {система місцевих прибутків). Приклади застосування:.

а — трійник; б — корпус вентиля; в — кільцевий корпус

.

уведення у форму холодильників з боку вузлів, що недостатньо харчуються, виливка, утеплення й обігріву прибутків. Ці засоби застосовують при ЛПС типівВ, VI, VIII.

Можна застосовувати холодильники з тієї ж сталі, з якої виготовляють виливка. Товщину холодильника ухвалюють равнол 0,8-1,2 товщини теплового вузла виливка. Контактну поверхню холодильника для поліпшення тепловіддачі виконують шорсткуватої. Холодильники, виготовлені зі сталі з високою теплопровідністю, виявляють помітне захолаживающее дія й через оболонкову форму

Утеплення прибутків досягається шляхом зменшення теплопровідності форми, наприклад шляхом застосування повітряного зазору (див. мал. 3.10) або порообразующих добавок; після кожного занурення в суспензію на блок наносять короткі иити; потім намотують нитка у вигляді щільної сітки. Після випалу инти вигорають із утвором пористості. Застосовують також звичайні термітні суміші, що насипаються на дзеркало залитого у форму розплаву. Терміт-Йие суміші вимагають обережного застосування, так тсак забруднюють метал у прибутках, що йдуть потім на переплавлення

3.2. розрахунки елементів харчування

Усадочна раковина проявляється у вигляді концентрованої раковини, осьовий рихлости в протяжних елементів виливків глибокого свища, що виходить на поверхню, у місцях зчленування стінок, неуважної пористості. Усадочна раковина знижує службові властивості деталі, особливо високонавантаженої або герметичної

Після вибору типу ЛПС, опираючись на принцип спрямованого затвердіння й закономірності процесу харчування, можна забезпечити виведення усадочної раковини з тіла виливка вприбиль.

Розрахунки останньої повинен бути виконаний з урахуванням уповільненого затвердіння металу у формі, що залежить при литті по виплавлюваних моделях від неї початкової температури

На виробництві застосовують наближені методи розрахунків прибутків; виливок разом із ЛПС розглядають при цьому, що як полягає " з кінцевого числа конструктивних елементів; стінок, брусів, компактних тел. Інженерне завдання зводиться до того, щоб, минаючи дослідження процесу утвору усадочної раковини, принципово оцінити послідовність затвердіння конструктивних елементів, розташувати їх відповідно до принципу спрямованого затвердіння й, в остаточному підсумку, вивести усадочну раковину з виливка у прибуток. У цьому напрямку проведені дослідження, у результаті яких розроблені методи оцінки відносної тривалості затвердіння конструктивних елементів виливка; нормативи у вигляді емпіричних коефіцієнтів, застосування яких забезпечує необхідне вповільнення затвердіння в напрямку від торцевих ділянок кприбили.

Нижче розглянуто три найбільш відомі при литті по виплавлюваних моделях інженерні методи розрахунків прибутків. В основі методів лежать дві математичні моделі відносної тривалості затвердіння конструктивних елементів: «наведених толщин» і «уписаних сфер», застосовність яких при литті в однорідні неметалічні форми, що відрізняються низьким коефіцієнтом акумуляції теплоти, у тому числі нагріті, неодноразово підтверджена експериментальними дослідженнями й практикою виробництва

Метод наведених толщин. Для оцінки відносної тривалості затвердіння різних За формою тіл Н І. Хворинов увів поняття наведеної товщини R =V

0

/S

0

, де В

0

-об`єм охолоджуваного виливка; S

0

- поверхня її охолодження. Використовують також поняття наведеної товщини перетину R = F/P, де F — площа перетину; Р — периметр. Відношення F/P припустимо брати у випадках протяжних елементів, наприклад стояків; коротких елементів типу шийок прибутків і живильників, у яких відсутня віддача теплоти з торцевих сторін

Наведена товщина (у літературі називають також «модулем охолодження», або «відношенням V

Q

/S

0

») дорівнює, у першому наближенні, виливок типу бруса або компактного тіла по відносній швидкості охолодження до плоскої стінки відповідної товщини. Розбиваючи складний виливок і ЛПС на конструктивні елементи, які так чи інакше наближаються до пластини, бруса або компактного тіла, і, зневажаючи взаємним обігрівальним впливом цих елементів у період затвердіння, за допомогою методу наведених толщин оцінюють послідовність затвердіння елементів

Для забезпечення спрямованого затвердіння необхідно дотримати умови безперервного збільшення наведеної товщини від вилучених тонкостінних ділянок виливка кприбили.

де R

n

, R

n

_i, R

n

+i — наведені товщини розглянутих ділянок відповідно п-го, що прилягають до n-му з боку більш тонкої частини виливка й з боку прибули

Формули для розрахунків наведеної товщини різних конструктивних елементів дані в табл. 3.3. Ступінь необхідного збільшення наведеної товщини встановлена експериментально. Нижче дані відповідні розрахунки, в основу яких покладені емпіричні формули

.

Таблиця 3.3.

Формули дли розрахунків наведеної товщини

Конструктивний елемент Наведена товщина

Вид | Тол щина | Ши. рина | Дли. на | ■ елемента по формулі R- V/S | перетину елемента по формулі R — F/P | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Пластина Брус перетину: | а | - | - | а/2 | а/2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

прямокутного | . про. | Ъ | 1 | abl/[2(ab+ И + + al)] | аи[2 (а + Ь) ] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

квадратного | а | а | 1 | all[2 (а+21)] | а/4 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

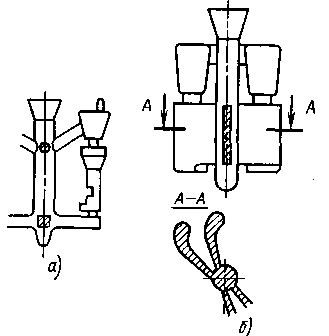

циліндричного | d | - | 1 | dl/[2(d+ 21)} Розрахунки ЛПС типів I-III, VII при виготовленні невеликих виливків. Стосовно до лиття по виплавлюваних моделях метод розроблений М. Л. Хенкиним на основі великих експериментальних досліджень із виливками з углеродистих сталей Перетин стояка визначають раціональним розміщенням виливків. Автор рекомендує брати стояки діаметром d = Г-65 мм ( при меншому — недостатньо міцні, при більшому — утворюють громіздкі й важкі блоки). При розрахунках стояка, враховуючи незначний вплив торцевих ділянок, у розрахунки ухвалюють наведену товщину перетину R — F /P Д і Рс — площа, мм , і периметр, мм, нормального перетину коштуючи1{а. Живильник при цьому рекомендується розраховувати по наступній емпіричній формулі, у якій перший множник, що коштує після k, характеризує параметри виливка, другий — параметри ппг- де # = цит/Рдит — наведена товщина перетину живильника, мм; F і Р -площа, мм , і периметр, мм, його перетину; k — коефіцієнт пропорційності; визначають емпірично й приблизно ухвалюють, k = 11; R — V /S -наведена товщина теплового вузла виливка, мм; при наявності у виливку двох і більш вузлів R визначають окремо для кожного вузла; G — маса від-  Рис. 3.9. До розрахунків елементів живлення для невеликого виливка ливки, кг; / -довжина живильника, мм; вибирають /цит = 4-8 мм, тобто мінімально достатньої для відрізки виливків від літників. При харчуванні виливків від циліндричного колектора, виконаного у вигляді стовщення стояка, наприклад дискового колектора, ухвалюють наведену товщину його. Висоту колектора ухвалюють рівної його діаметру або трохи більшої Для кільцевого колектора Як. кольц (0>7 — 0,75) R ■ (3-4). При ЛГ1С с колекторами у вигляді прямокутного бруса наведену товщину перетину колектора можна визначити також по формулі R «(0,75 ~ 0,85) /? . (3.5). Додаткові умови методу:. якщо розміри живильника, певні по формулі (3.2), не укладаються на тепловому вузлі виливка, то необхідно зменшити їх до необхідних, а потім визначити наведену товщину стояка, помінявши місцями R і R у формулі (3.2);. відстань від верхнього рівня ливникової лійки до верхнього рівня виливка повинне бути не менш 60 мм;. при виготовленні виливків з мідних сплавів наведені товщини для стояків і живильників можуть бути зменшено на 30—40 %. Приклад 1. Розрахувати ЛПС типу 1 (центральний стояк) для деталі «вушко» зі сталі 35Л; маса виливка G — 0,185 кг (мал. 3.9). Тепловий вузол виливка являє собою циліндр діаметром dy— 18 мм і довжиною / == 40 мм. Наведена товщина його. R = Vyjsy = I(я/4) dp /[nd l + 2 (я/4) 4] =. = [(1/4) 18 -40]/[18-40 + (1/2) 18 ] = 3,7 мм. Далі ухвалюємо 1 = 8 мм, враховуючи відрізку виливків дисковою фрезою, d = 35 мм, виходячи з раціонального розміщення деталей. Тоді. R = FJP = [(я/4) dl]/(n d ) = [(1/4) 35 J/35 = 9,7 мм. Тепер по формулі (3.2) знаходимо Я ит = fsjs-0,185 f/8/8,7 = 4,6 мм. Прийнявши прймоугольноё перетин живильника товщиною а = 14 мм, знаходимо його ширину bпит. Так як. Rпит = й &пит/(2апит Ч" 2&пиг)|. те пит = 2ап т/?пит/(Япит Ч" 2Т?пит) = 2-14-4,6/(14 Ч~ 2*4,6) — 27 мм. Розрахунки порожніх стояків (різновид ЛПС типу III) випадків, що характеризуються в ряді, високою економічністю. Наведені товщини перетину порожнього стояка й живильника розраховують по формулах Яс.підлога = 1,605Яу- ; £ = 1,605Яу’ (3.6). Довжину живильника ухвалюють рівної 8—10 мм. Діаметр стояка по середній лінії перетину 45—200 мм, висота -~300 мм. Порожній стояк виконують конусним: товщини його стінки вгорі й унизу відповідно равни. Яс.верх = 3 2481; а ннз = 3,24#°’ . (3.6 а). Розрахунки литниково-живильної системи із сифонним стояком (тип IV) при литті магнітів зі сплавів типу ЮНДК. Живильник для зручності відділення виливка ударом виконують із пережимом. Висота живильника Ь - звичайно відповідає висоті виливка. Товщина живильника тоді складе ®шт 2/? Ь /(Ь т 2/? ). (3.7). У місці пережиму, як показав досвід, оболонкова форма добре прогрівається, і ширина пережиму а може становити лише частину розрахункової ширини живильника пнт k про,пнт, (3.7а). де k — коефіцієнт, що відбиває марку сплаву, для сплаву ЮНДК35Т5 k = 0,8; для ЮНДК.24Т2 k = 0,7; для ЮНИЙ15ДК24 і ЮНДК 15 k = 0,6 ( ДЕРЖСТАНДАРТ 17809-72). Необхідну наведену товщину стояка, заповнюваного сифоном, рекомендується визначати по формулі [98]. ?с. сиф — 1.50- (3-8). Комплексний метод. Наведені товщини в першому наближенні відбивають відмінності у швидкостях затвердіння конструктивних елементів виливків і ЛПС, але не відбивають деяких теплофізичних і технологічних факторів, що виявляють помітний вплив на процес затвердіння виливків, у тому числі: прискорення затвердіння циліндра й сфери в порівнянні з оцінками по наведеним толщинам, тепловий стан прибутки, об`єм вузла, що харчується. У формулах (3.2)—(3.8) фактори такого роду знайшли часткове відбиття у вигляді досвідчених чисельних коефіцієнтів і статечних залежностей. Однак виникає завдання їх більш строгого обліку Опираючись на ідеї Р. Намюра, Я. І. Шкленник запропонував наступну формулу длярозрахунків об`єму прибутки (див ), що має конфігурацію у вигляді усіченого конуса [108]:. V„ = ml (1 + Р) угЩ + ЗрУф. (3.9). Доданки відповідають вимогам: перше — більш пізньому затвердінню прибутки в порівнянні з виливком, друге — гарантованому мінімуму запасу рідкого розплаву в прибутку до кінця затвердіння. До абсолютних величин, що входять у формулу (3.9), ставляться: R — наведена товщина теплового вузла виливка, що харчується від прибутку; Р-Об`ємна усадка; для сталі ухвалюють р = 0,06; Уф — об`єм розплаву у формі, що харчується від даного прибутку, тобто об`єм залитого у форму розплаву, який, мабуть, більше об`єму твердого виливка, = V (1 + Р). Для розрахунків R і В спочатку необхідно визначити місця установки прибутків, опираючись на досвідчені дані про радіус дії прибутки й торця (табл. 3.4). Таблиця 3.4. Радіус дії прибутки й торця, виражений у толщинах тіла виливка

Фактори, що впливають на об`єм прибутки, включені у формулу (3.9) у якості безрозмірних емпіричних коефіцієнтів. Нижче наведені дані для вибору й розрахунків безрозмірних коефіцієнтів стосовно до лиття по виплавлюваних моделях: т — коефіцієнт, що враховує відстань між живильником і шийкою прибутки, він відбиває факт заповнення зливальному прибутку трохи охолодженим розплавом; значення т вибирають залежно від відстані між живильником і шийкою прибутки L, вираженого в толщинах тіла виливка Для заливання через прибуток т ** 0,9 при будь-яких значеннях L. I —* коефіцієнт конфігурації прибутки, обумовлений відношенням ! я» Sn/Vn, де S і V - поверхня охолодження й об`єм прибутки, виражені через ті самі співвідношення; наприклад, для ци* линдрической прибутки з підставою діаметром d - 1 і висотою h = 1,25d маємо в — коефіцієнт конфігурації прибутки й теплового вузла виливка; ураховує відхилення в тривалості затвердіння тіл, що мають однакову наведену товщину, але різну форму. Вибирають його по табл. 3.5, складеної Я. І. Шкленником і JI. А. Киселем за експериментальним даними для виливків з однакової наведеною товщиною г-коефіцієнт теплового стану прибутки, обумовлений як співвідношення питомих потоків на поверхні металу . Коефіцієнт в

форма для прибутку й теплового вузла виливка; для неутеплених прибутків ухвалюють г = 1, для утеплених г = 0,65. Утеплення прибутків при литті по виплавлюваних моделях особливо ефективно при виробництві складних виливків типу турбінних лопаток, роторів, постійних магнітів і деталей корпусного типу з дорогих і дефіцитних сплавів. По Я. І. Шкленнику й Л. А. Киселю, утеплення прибутки досягають шляхом створення повітряного зазору шириною 1,5-2 мм у тілі оболонкової форми (мал. 3.10). Для створення повітряного зазору після утвору чотирьох — шести шарів оболонки поверх останнього шару в необхідних місцях наносять шар модельної сполуки товщиною 1,2- 2 мм. Далі наносять наступні шари оболонки. Після видалення модельної сполуки навколо прибутки утворюється повітряний зазор, Внаслідок чого збільшується тривалість затвердіння прибутки приблизно в 1,5 разу Метод уписаних сфер. У методі вписаних сфер умовно прини* Томиться, що діаметр сфери Ь, уписаної в тіло виливка, відбиває відносну тривалість затвердіння на рассматрива* емом ділянці. Принцип спрямованого затвердіння вважається витриманим, якщо діаметр уписаної сфери поступово увеличи* вается в напрямку від торцевої частиниотливкн до прибутку. Інакше кажучи, для забезпечення щільного металу необхідно,. щоб на будь-якому n-ом ділянці тіла отлнвкн дотримувалася умова  Рис. 3.10. Схеми прибутків своздушиим зазором:. а — закрита; б — відкрита . де D , D _ D - діаметри вписаних сфер на розглянутих ділянках відповідно л-ом, прилежащих до п-му з боку торця виливка й з боку прибули . Метод уписаних сфер, називаний також методом уписаних окружностей, характеризується простотою й наочністю. Велике коло вписаної сфери нескладно зобразити на кресленні перетину виливка, у тому числі на кресленні перетину, обмежений увігнутими поверхнями; діаметр великого кола може бути визначений з достатньої для практики точністю безпосереднім виміром на кресленні без обчислень. Діаметр уписаної сфери дає безпосередня вистава про толщинах стінки, бруса або компактного вузла, у тому числі елементів, що утворюються в результаті зчленування. Метод дозволяє врахувати будь-які зміни в конструкції виливка й оцінити розмір вузла із внутрішніми жолобниками, чого не можна зробити методом наведених толщин. Разом з тим метод уписаних сфер, на відміну від методу наведених толщин, не враховує вплив форми охолоджуваного тіла на швидкість його затвердіння; пластина, брус і компактний вузол, що мають однаковий діаметр уписаної сфери, уважаються затвердевающими одночасно. Тому на практиці може виявитися, що, незважаючи на дотримання методу вписаних сфер, передчасно затвердевает канал харчування й у виливку утворюється усадочна раковина. Пояснимо сказане на прикладі виливка досить широкої втулки висотою 30 мм при товщині стінки 10 мм, що харчується через циліндричний живильник діаметром 12 мм від центрального сголка перетином 30 х 30 мм. Діаметри вписаних сфер відповідно рівні: виливка D„_ = 1 див, живильника D - 1,2 див, Стояка D = 3 див. Умова (3.10) виконане. Перевіримо, однак, Відносну тривалість затвердіння методом наведених толщин, які для даних Перетинів будуть Тут > R , що суперечить умові (3.1); следова* тельно, живильник затвердевает раніше виливка, і в останній обра* зуется усадочна раковина Для правильного використання методу вписаних сфер необ* ходимо, щоб живильник за формою свого перетину наближався до виливка. У розглянутому прикладі додання живильнику форми дугоподібного тіла, відповідного до контуру втулки, що відливається, тобто вигнутій пластині, при деякому збільшенні товщини пита» теля й відношенні товщини живильника до його ширини а : 6 = 3 дає тобто дотримання умов (3.10) і (3.1). Розрахунки ЛПС по діаметрах уписаних сфер стосовно до лиття по виплавлюваних моделях розроблений Н. Н. Лященко на підставі експериментальних робіт і узагальнення виробничого рпита (табл. 3.6),. формули для розрахунків ЛПС типу I

Таблиця 3.7. Формули для розрахунків прибутки (типи V-VIII) і горизонтального литникоиого ходу (II, VII)

Розрахунки розмірів прибутки й колекторів виконують по формулах, наведених у табл. 3.7; при розрахунках прибутки застосовують формули, що ставляться до верхнього вузла, при розрахунках горизонтального ливникового ходу - до нижнього вузла. На мал. 3.11 показана узагальнююча схема: верхня частина ставиться до розрахунків прибутків, нижня — до розрахунків ЛПС із горизонтальним ливниковим ходом Коефіцієнти k k , k , що відбивають характер і величину усадки сплаву, наведені в табл. 3.8. З метою скорочення витрати металу й висоти блоку доцільне застосування закритих прибутків з випорами. Для використання атмосферного тиску у верхній частині прибутки виконують . Рис. 3.11. Узагальнена схема до розрахунків прибутки й горизонтального ливникового ходу методом уписаних сфер Таблиця 3.8конусне поглиблення глибиною 10-20 мм, шириною 8-12 мм. Застосування вигнутого випора (див. мал. 3.11) дозволяє запобігти влученню наполнительного піску в порожнину форми Прибуток приєднують до виливка через шийку, яка служить для деякого віддалення прибутки від теплового вузла. При близькому розташуванні до вузла виливка прибуток розігріває вузол, останній фактично стає придатком прибутку й містить хвостову частину усадочної раковини, яка може глибоко впроваджуватися в стінку виливка Значення коефіцієнтів, зазначених у табл. 3.7. Коефіцієнти для сталі

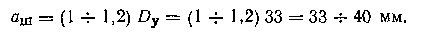

При масивних вузлах великої довжини, наприклад кільцевих, слід установлювати кілька прибутків з урахуванням радіуса їх дії Для безперервного вступу знизу свіжих порцій металу, що компенсує усадку, необхідно, щоб протягом усього періоду затвердіння в ливниковому ході й живильнику зберігався гідростатичний напір, створюваний у стояку. Для цього поперечний розмір стояка повинен бути більше, ніж ливникового ходу. Висоту стовщеної частини стояка h доцільно ухвалювати мінімальної, тому що більш тонкий стояк дозволяє швидше створити високий гідростатичний напір, необхідний для заповнення тонкостінних ділянок виливка, і єкономичнее. Зливальні прибутки в загальному випадку використовувати не рекомендується. Якщо ж застосування їх уникнути не вдається, то їм слід надавати в 1,5— 2 рази більший об`єм у порівнянні зі звичайними прибутками. Співвідношення розмірів зливальних прибутків повинні бути тими же. . Приклад 2. Методом уписаних сфер розрахувати прибутки ЛПС типу VIII (див. мал. 3.8, в) для виливка зі сталі 10Х18Н9Л ( ДЕРЖСТАНДАРТ 2176—77); виливок являє собою масивне кільце товщиною 30 мм, діаметр зовнішній 320 мм і внутрішній 240 мм; до кільця приєднана тонка кільцева стінка товщиною 4,5 мм. Прибутки розраховують по формулах.наведеним у табл. 3.7, у наступному порядку 1. Розрахунки шийки прибутки. Діаметр вписанжєй у вузол сфери по кресленню D = = 33 мм. Тоді товщина шийки прибули ухвалюємо Ь — 120 мм.  Маючи у виді обмеження шейки прибутки шириною кільця, ухвалюємо а ш — = 36 мм. Ширина шийки прибутки для кільця, що представляє собою протяжний  2. Висота шийки прибутки ухвалюємо hщ = 16 мм. ухвалюємо п = 95 мм. Товщина й ширина нижньої підстави прибутки 4. Розрахунки числа прибутків. Радіус дії прибутки звідки відстань між прибутками повинне бути Довжина внутрішньої границі кільця крок по шийках прибутків Звідси 754/284 = 2,63 = 3 прибутки, рівномірно розподілені по окружності 5. Випор. По побудові ширина верхньої частини закритому прибутку при а = 12° становить а = 90 мм. Діаметр випора

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||