Забезпечення заповнюваності. При виготовленні виливків з конструкційної сталі зі стінками товщиною більш 5. мм ЛПС звичайно не містить елементів, що регулюють швидкість заливання. Остання регулюється робітником-заливальником. При виготовленні виливків з більш тонкими стінками (менш 5 мм) або крайками недостатня швидкість заливання приводить до недоливів. Нижче наведена схема розрахунків ЛПС на швидкість заповнення форми сталлю. питому швидкість, Що вимагається, заливання (кг/с) можна обчислити по емпіричній формулі

де,&

— коефіцієнт пропорційності; при підведенні металу зверху = 0,05, збоку k„ = 0,06 і знизу &

= 0,08; а

, /

— товщина й найбільша довжина тонкої стінки або крайки виливка

Для виливків зі стінками товщиною більш 5 мм можна визначати тривалість заливання по формулі

де р

, бр -щільність, кг/м

, і питома теплоємність, Дж/(кг-°З) розплаву; t

,

, /

л. до -температура розплаву на початку й наприкінці заливання, °З; Ьф — коефіцієнт акумуляції теплоти для матеріалу форми, Дж/(м

-з

/

-

З); .„ -початкова температура форми, °З.

Згідно із законами гідравліки звужений перетин каналу й гідростатичний напір для випадку ньютоновской рідини, до якої ставиться металевий розплав, що заповнює форму, зв`язані рівнянням

де / про — площу звуженого перетину, м

; Н

- гідростатичний напір у звуженому перетині, що складається з висоти розплаву в формі й висоти струменя, що падає з ковша, м; Q

— витрата розплаву через звужений перетин, кг/з; [д, — коефіцієнт витрати, (.1 = 0,7-=-0,9; р — щільність рідкого металу; для сталі можна прийняти р = 7000 кг/м

; g — прискорення вільного падіння, g — = 9,81 м/с

При виготовленні товстостінних виливків з конструкційних сталей, до яких будемо умовно відносити виливка зі стінками товщиною більш 5 мм, значенням Н

можна задаватися, виходячи з конструктивних міркувань; однак у всіх випадках повинне бути для сталі Н

0,07 м і для алюмінієвих сплавів Н

5г 0,21 м; при менших значеннях Н

одержання чітких крайок у виливків не гарантується

Для тонкостінних виливків (а

< 5 мм) маємо також

де 0 -поверхневий натяг розплаву, Н/м, для среднеуглеродистой стали ст л; 1,5 Н/м; 0 -кут змочування стінок ливарної форми розплавом, радий, для етали з урахуванням гістерезису змочування можна прийняти 0 =3,14 радий (180°); а

— товщина тонкої стінки, м.

Розрахунки по формулі (3.14) показують що для входження розплавленої сталі в порожнину форми шириною 1,5 мм достатній Н

= 3 див, а для порожнини шириною 0,5 мм необхідний уже Н

= = 9 см.

Досвіди по заповненню тонких пластин довжиною 80 мм, приєднаних до стояка висотою 280 мм, показали, що більшість пластин товщиною 2,3 мм заповнилося сталлю до кінця, усі пластини товщиною 1,3 мм заповнилися не на всю довжину, пластини товщиною 0,7 мм заповнювалися не більше ніж на 5 мм. Практика виробництва підтверджує результати досвідів: при литті по виплавлюваних моделях сталевих виливків з а

Рис. 3.12. Довжина заповненої частини стінки I (%) до всієї довжини сталевого виливка «рамка» залежно від положення на стояку (а). Схема форми (.

.

На основі експериментальних і виробничих даних установлене також, що найкраща заповнюваність досягається у виливків, розташованих у середній по висоті зоні стояка (мал. 3.12). Недоливи у верхніх ярусах викликані недостатнім гідростатичним напором. Застосування в нижній частині стояка зумпфа висотою 30—40 мм поліпшує заповнюваність виливків нижнього ярусу внаслідок зливу в нього перших холодних порцій металу й більш швидкого створення тут гідростатичного напору

При підведенні металу знизу в порівнянні з підведенням зверху через додаткові втрати теплоти заповнюваність знижується на 50 %, уважаючи по площі тонкої стінки

Знаючи Q

і Н

, можна визначити площа звуженого перетину по формулі

Іноді спочатку задаються /

, якщо це необхідно, наприклад для одержання модельного блоку більш високої міцності. Тоді у формулі (3.15)/ про й УН

слід поміняти місцями. Якщо звужений перетин збігається з перетином шийки прибутки або живильника, то розрахунки /

і Н

по формулах (3.13) і (3.15) виконують як перевірочний на забезпечення необхідної швидкості Q

. Звуженому перетину рекомендується надавати форму кола або прямокутника. При декількох звужених перетинах визначають їхню сумарну площу 2/

. --.

Залежно від конфігурації виливка й конкретних умов виробництва можна застосовувати різні варіанти регулювання швидкості заповнення форми металом (табл. 3.9).

Варіант А застосовують найбільше часто при ЛПС усіх типор. Звужений перетин відсутнє, швидкість заливання регулюється заливальником. Застосування широких ливникових лійок відповідно до табл. 3.10 забезпечує умови для заливання з достатньою швидкістю. Вузькі ливникові лійки або лійки з кутом конус-.

Варіанти регулювання швидкості заливхй

ности більш 60° приводять до необхідності пригальмовувати заливання щоб уникнути можливих виплескиваний металу, що, у свою чергу, сприяє утвору недоливів

При ЛПС типу I доцільно виконати перевірочний розрахунки нижнього діаметра d

і висоти h

ливникової лійки як прибутки, що живить стояк [108],.

(3.16)

Де £

, V

-наведена товщина стояка і його об`єм; У про, N про — об`єм одиничного виливка й число виливків, що харчуються від стояка

Варіант Б характерний при ЛПС типу VII з харчуванням від нижнього горизонтального ходу й верхнього прибутку. Верхня ділянка стояка доцільно виконувати більш тонким, але товщиною не менш 20 мм, що дозволить прискорити досягнення необхідного напору

Варіант У застосовують при заливанні через верхній прибуток —- ЛПС типу VI.

Рекомендовані розміри (мм) ливникових лійок

Питома швидкість заливання, кг/з | D | m | г |

До 1 | 60 | 10 | 3 |

1—1,5 | 80 | 14 | 3 |

СД. 1. з | 100 | 18 | 4 |

Більш 3 | 120 | 22 | 5 |

Примітка. Кут конусности лійки 55—60°; D — діаметр верхньої підстави; m — висота циліндричної частини діаметром D, г — радіуси скругленнй.

.

Варіант Г застосовують при заливанні зверху в комбінації із ЛПС типів I-III і VI. На мал. 3.13 показаний заливальний стаканчик з каліброваним звуженим перетином, що вставляється в лійку стояка або прибуток. Діаметр випускного отвору в стаканчике D

(мм) розраховують на оптимальну тривалість заливання т

(с); обоє параметра визначають по емпіричних формулах; для углеродистой стали при рівні металу в стаканчике, рівному 70 мм,

де s — коефіцієнт, що враховує спосіб заливання стали при температурі 1580—1610 °С; для оболонкових форм на основі кварцу й єтилсиликата s = 1,65 ± 0,07 при заливанні через стояк, s — 2,2 ± ± 0,2 при заливанні через прибуток; а

- переважна товщина стінки виливка, мм; G

„ — маса металу, що заливається через стаканчик, кг.

Радіус вхідної крайки заливального стаканчика ухвалюють г = 0,25Ц>, що забезпечує одержання струменя максимального перетину. Гази й повітря зі стояка в період заливання- віддаляються через щілини між стаканчиком і формою

Приклад 3. Розрахувати ливникові канали для кільцевого виливка із прибутками, розміри яких розраховано в прикладі 2. Послідовність розрахунків (див. мал. 3.8, в) наступна

Рис. 3.13. Заливальний стаканчик з каліброваним звуженим перетином

.

1. Розрахунки необхідної питомої швидкості заливання Фза

- Довжина тонкої стінки виливка по окружності let = 3,14-280 = 880 мм, При заливанні зверху А

= 0,05, тоді по формулі (3.11).

Qeaji ~ Wcr/tfct “ 0,05-880/4,5 10 кгус.

.

2.

Вибір конструкції ливникових ходів. Для одночасної подачі металу в усі прибутку зупиняємося на центральному стояку з ливниковими ходами, що відходять до кожного прибутку похилими

3.

Розрахунки сумарної площі звужених перетинів. Прийнявши Н

= 7 див, по формулі (3.15) знаходимо

Площа перетину одного ливникового ходу /

= 13,6/3 = 4,5 див. Ухвалюємо, що звужений перетин має форму прямокутника шириною 16 мм. Тоді висота перетину 4,5-100/16= 28 мм.

4. Розрахунки центрального стояка. Перетин стояка повинний бути на 10—20 % більше сумарній площі звужених перетинів, тобто ~15 див

. Діаметр стояка відповідно буде

Висоту зумпфа ухвалюємо рівної 40 мм. Інші розміри встановлюємо конструктивно.

У практиці може зустрітися випадок, коли, незважаючи на правильно спроектовані ходи, у виливку спостерігаються недоливи, викликані, наприклад, недостатньою технологічністю деталі для одержання її литтям по виплавлюваних моделях або із труднощами всебічного обліку факторів. При відпрацьовуванні ЛПС у таких випадках необхідно взяти до уваги особливості процесу заповнення вузької порожнини ливарної форми

Як показали досвіди на парафіні й металі, процес заповнення вузької порожнини форми може бути розчленований на чотири стадії. На першій стадії у входу в порожнину розплав утворює опуклий меніск. На другій стадії, коли всі напір, що збільшується, подолає опір поверхневого натягу в меніску, стрімко заповнюється частина порожнини форми. Третя стадія починається з моменту утвору на передньому краї потоку твердої скоринки; швидкість потоку різко падає, і, нарешті, потік зупиняється раніше, чим порожнина заповниться до кінця. На четвертій стадії внаслідок подальшого зростання напору в стояку або дії інерційних сил спостерігається прорив передньої скоринки з утвором вузьких і малопотужних вторинних потоків. Щоб забезпечити виконання тонких стінок у межах другої стадії, необхідно проводити заливання при температурі розплаву на 20—30 °С вище температури ліквідусу. Г.

При виливку тонких стінок великої довжини можливі всі чотири стадії. При заповненні товстостінних виливків перша стадія не має значення. При швидкому заповненні нагрітих форм із вузькими порожнинами досить гарячим металом імовірність утвору скоринки на головній частині потоку зменшується й процес заповнення завершується в межах другої стадії

Попередження влучення неметалічних включень. Засміття. Джерела засміття: залишки золи з модельної сполуки, поломка й розтріскування оболонкової форми, заусенци на краю форми й частки, що проникають у форму через ливникову лійку. Розподіл засміття підкоряється закономірностям, які необхідно враховувати при проектуванні ЛПС.

Досвіди на прозорих моделях і натурних зразках, що заливаються стааью, дозволили виявити, що падаючі зверху частки нерівномірно розподіляються по висоті ярусів. Найбільше число часток осідає у верхні й потім нижніх ярусах. Найменш засміченими є ті виливки, які розташовуються нижче верхнього краю ливникової лійки не менш чому на 100 мм і вище дна стояка не менш чому на 30 мм. Розміри цих ділянок мало залежать від загальної висоти стояка. Тому доцільно застосовувати можливо більш високі стояки із зумпфом глибиною ~40 мм.

На поверхні виливка засміття також розподіляється нерівномірно: найбільш уражені засміттям вилучені від живильника ділянки виливків; очевидно, засміття заноситься туди першими порціями металу, що змивають частки зі стінок форми. Більше 50 % засміття розподіляється на нижніх поверхнях виливків. Найменше дивуються засміттям виливка, заповнювані знизу.

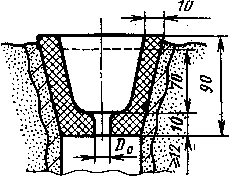

Невелика ввігнутість у донної частини стояка (див. мал. 3.11) гасить динамічний напір падаючої з ковша струменя й цим попереджає розмивання форми

Ю. А. Никишин запропонував конструкцію металлоприемного обладнання, призначеного для вловлювання шлаків, часток футеровки й інших неметалічних включень, що попадають у форму через відкриту ливникову лійку. З ливникової чаші 1 (мал. 3.14), заповненої при заливанні металом, останній спочатку попадає в кільцевий колектор 2, потім протікає через радіальні щілини 3 фільтруючого елемента. Завдяки виступу 4 над стояком 5 фільтруюча система є заповненої, і неметалічні частки, як більш легені, перебувають у верхній частині каналів металлоприемного обладнання